In qualsiasi dispositivo elettronico a semiconduttore, le prestazioni, l’efficienza e la durata sono fortemente legate all'entità dell'aumento di temperatura al di sopra del suo ottimale intervallo operativo.

Quando la temperatura di giunzione del semiconduttore (ad esempio in un transistor) aumenta, la sua vita si riduce in modo esponenziale.

Ci sono vari aspetti che portano alla necessità di avere una buona gestione termica, innanzitutto la miniaturizzazione con un numero crescente di componenti sui PCB e un numero di giunzioni sempre più elevato sui circuiti integrati. Inoltre, la generazione e lo scambio dei segnali diventano sempre più veloci, e quindi generano più calore.

In tutti i dispositivi elettronici una certa quantità di energia utilizzata durante il funzionamento va persa sotto forma di calore. La quantità di calore generato dipende dall’applicazione e dalla funzionalità del dispositivo.

In particolare, nei semiconduttori la dissipazione di potenza inizia con l’alimentazione del componente e aumenta nelle fasi di lavoro quando avviene la commutazione.

Per ragioni di affidabilità, tutti i circuiti integrati che gestiscono una potenza apprezzabile sono chiamati a rispettare una ragionevole gestione termica. Tutti i semiconduttori hanno specificato un limite superiore di temperatura di giunzione (TJ) da non superare, solitamente dell'ordine di 150 °C. Come le tensioni massime di alimentazione, la temperatura massima di giunzione è una limitazione che anche nel caso peggiore non deve essere superata. Si noti che questo è fondamentale, poiché la durata del semiconduttore (Si, Ge, GaAs) è inversamente proporzionale alla temperatura operativa della giunzione, in altre parole, più i circuiti integrati sono freddi, più possono avvicinarsi alla loro durata massima. Pertanto, è possibile ottenere un notevole aumento delle prestazioni, dell'efficienza e della durata prevista riducendo la temperatura operativa.

D'altra parte, per temperature ambientali estremamente basse, è stato spesso notato il funzionamento di dispositivi e circuiti basati su semiconduttori fino a temperature di diverse decine di gradi sotto lo zero. In questi casi i problemi nascono con gli altri componenti presenti sulla scheda dovuti ai loro materiali costituenti.

Ci sono tre variabili che rientrano nell’ambito della gestione termica dei dispositivi elettronici: TIM, resistenza termica e costante di tempo termica.

Costante di tempo termica dissipazione

La massa termica di un dissipatore di calore può essere considerata come un condensatore (in questo caso si immagazzina calore invece di cariche elettriche) e la resistenza termica accomunata ad una resistenza elettrica. La resistenza termica fornisce una misura della velocità con cui il calore immagazzinato può essere dissipato.

La costante di tempo termica è il prodotto della capacità termica per la resistenza termica; si può facilmente dimostrare che la costante di tempo di un sistema termico lo caratterizza dal punto di vista termico esattamente come avviene con la costante di tempo elettrica di un circuito RC.

Pertanto capacità termica e resistenza termica formano un circuito termico a cui è associata una costante di tempo data dal prodotto R·C, che può essere utilizzata per calcolare la capacità dinamica di dissipazione del calore di un dispositivo.

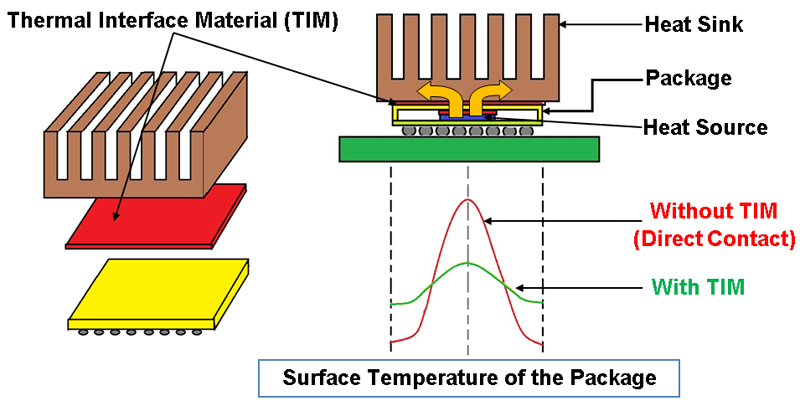

È possibile inserire un tipo specifico di TIM tra il dissipatore di calore e la fonte di calore per aumentare la resa termica, in pratica stabilizzando la temperatura tramite l'aumento della dissipazione.

Resistenza termica θ

Solitamente è espressa come resistenza termica del percorso che va dalla giunzione del semiconduttore al suo contenitore. L'unità di resistenza termica θ è °C/W. Ad esempio, un dissipatore di calore con θ pari a 10 °C/W diventerà 10 °C più caldo dell'aria circostante quando dissipa 1 Watt di calore.

Pertanto, un dissipatore di calore con un valore θ basso è più efficiente di un dissipatore di calore con un valore θ elevato.

TIM (thermal interface material) per la dissipazione

Un efficiente trasferimento termico dalla regione attiva del dispositivo elettronico al dissipatore di calore aiuta ovviamente a prevenire un eccessivo accumulo di calore alla giunzione. Le tecniche di dissipazione includono solitamente l’utilizzo di dissipatori di calore congiuntamente a dispositivi di raffreddamento a liquido e ventole per il raffreddamento ad aria.

Ma dato che l’aria è un pessimo conduttore termico, è necessaria un'interfaccia che agevoli il trasferimento del calore, che trasferisca rapidamente ed efficientemente il calore sviluppato dal circuito al corpo del dissipatore.

È noto che l’interfaccia solido-aria rappresenta forse la barriera più grande nella gestione termica. Le superfici solide non sono mai completamente piane (su scala micrometrica) per consentire un contatto intimo tra il dispositivo elettronico riscaldato e le superfici del dissipatore di calore. Queste superfici possono presentare rugosità superficiale che causa della scarsa planarità e di conseguenza sono separate da uno strato interstiziale di aria, che innalza il valore della resistenza termica.

I materiali d’interfaccia termica sono progettati specificatamente per ovviare al problema e agevolare il trasferimento dal dispositivo a semiconduttore ad un dissipatore di calore opportunamente dimensionato.

Il termine TIM è generico, il materiale può essere sia elettricamente che termicamente conduttivo oppure può essere solo termicamente conduttivo ed elettricamente isolante,

in ogni caso funge da riempitivo tra le due superfici accoppiate, eliminando l’aria interstiziale. Questo migliora il trasferimento di calore tra le due superfici e aumental’efficienza del sistema di gestione termica, ma l’ efficacia dei materiali dipende fortemente dalla composizione e dallo spessore.

Sono disponibili diversi materiali di interfaccia termica, scelti in relazione ai diversi requisiti da soddisfare. Quelli più comunemente utilizzati sono il thermal tape e i thermal pad, i gel e i grassi siliconici, i materiali a cambiamento di fase.

Thermal tape adesivi - Come metodo di fissaggio del dissipatore di calore, i nastri termici eliminano la necessità di morsetti riducendo i requisiti hardware. Si presentano come un sandwich coi due strati esterni di adesivo sensibile alla pressione e un sottile materiale di supporto centrare realizzato ad esempio in alluminio o in poliimmide. Applicando una leggera pressione i nastri termici aderiscono alle superfici da unire, hanno applicazioni limitate e generalmente non sono adatti per package dotati di superfici superiori leggermente concave.

Thermal pad – A causa della loro elevata domanda, sono offerti in un'ampia gamma di conduttività termica e capacità dielettriche, infatti questi materiali sono disponibili con un ampio spetto di valori di conduttività termica. Sono disponibili con l’adesivo a pressione su di un lato per semplificare l’accoppiamento e hanno uno spessore compreso tra 5 e 15 mil.

Grassi - I grassi sono il TIM da più tempo utilizzato poiché rappresentano il modo più semplice per riempire microscopiche sacche d'aria. A causa della loro elevata viscositàpresentano spesso una certa difficoltà di applicazione sulle superfici, un secondo problema è dato dallo sbordare dalle superfici quando sono premute.

Gel - I gel sono un'opzione di recente sviluppo, vengono utilizzati come il grasso, ma vengono polimerizzati fino a ottenere una struttura parzialmente reticolata per ridurre le possibilità di sbordare. I livelli di resistenza termica dei gel sono paragonabili a quelli del grasso.

Materiali a cambiamento di fase o PCM - A temperature moderatamente basse, comprese tra 55 e 65 °C, i PCM (Phase Change Materials) possono passare dallo stato solido a quello liquido viscoso. Sono generalmente utilizzati come alternativa ai materiali di interfaccia termica del tipo gel/grasso. La loro caratteristica unica di poter cambiare fase consente una più facile manipolazione, lavorando a temperatura ambiente con dei materiali solidi. A temperature operative più elevate, possono assumere la conformabilità e le proprietà di bagnabilità di un fluido. Nei processi di assemblaggio i PCM sono molto più facili da gestire rispetto ad altri tipi di TIM, generalmente non presentano problemi di essiccazione, non sbordano e possono essere pre-applicati in attesa di entrare nelprocesso di assemblaggio.