Con i moduli IO calibrati in fabbrica e configurabili via software, le attività manuali di modifica diventano un problema facilmente superabile

Oggi le moderne reti industriali supportano protocolli avanzati che consentono di monitorare e configurare da remoto in tempo reale i sensori nel comparto produttivo, riducendo notevolmente i tempi di fermo macchina. Tuttavia, collegare sensori e attuatori a un controllore di processo nel quadro di cablaggio è ancora un'operazione che richiede molta attività manuale e a volte è frustrante. Ad esempio, se una modifica del processo comporta la sostituzione di una valvola pilotata dalla tensione di un’uscita digitale (DO, Digital Output) con una che utilizza la corrente 4-20 mA di un’uscita analogica (AO, Analog Output), è necessario che un tecnico si rechi presso il quadro di collegamento e sposti fisicamente le connessioni della valvola da un canale DO a un canale AO, instradando il cablaggio verso un modulo IO diverso o sostituendo la scheda IO (se si utilizza un modulo di tipo rack). Uno scenario simile si verifica quando si deve sostituire un sensore di ingresso digitale (DI, Digital Input) con un ingresso analogico (AI, Analog Input). Anche se durante la messa in servizio di un nuovo processo gli ingegneri dell'automazione scelgono i moduli IO in modo da avere un numero di canali più che sufficiente (che consenta una certa ridondanza), la continua aggiunta di sensori e attuatori può far sì che, con il passare del tempo, i canali di riserva disponibili siano sempre meno, con la possibilità che si arrivi a uno scenario in cui i canali di un certo tipo sono insufficienti alla realizzazione di ulteriori modifiche. Disporre di un DI di riserva non è molto utile per un tecnico che ha bisogno di un canale AI, quando di quest’ultimi non ce ne sono. L'aggiunta di un nuovo (e costoso) modulo IO potrebbe anche non essere possibile negli spazi interni di un armadio cablato in modo molto fitto. Se si considera anche la necessità di ricalibrare periodicamente i diversi tipi di canali IO, la quantità di interventi manuali e i relativi tempi di fermo della produzione aumentano rapidamente.

È certo che gli ingegneri dell'automazione di processo ambiscano alla disponibilità di un canale IO universale, che possa essere configurato (e calibrato) in remoto per eseguire qualsiasi funzione (ingresso o uscita, in tensione o in corrente) per qualsiasi tipo di segnale (analogico o digitale) senza la necessità che un tecnico si rechi presso il quadro di collegamento. In questa soluzione di progetto, riesaminiamo brevemente le caratteristiche principali dei segnali dei sensori e degli attuatori utilizzati negli ambienti industriali, prima di introdurre un nuovo reference design che indica chiaramente la strada verso il “Santo Graal” degli ingegneri dell'automazione di processo: un modulo IO universale, calibrato in fabbrica e configurabile da remoto.

IO Digitali

I segnali DI e DO sono generalmente tensioni continue nell'intervallo 0-24 V. I segnali DI sono utilizzati per rilevare livelli discreti di liquidi, per il rilevamento di oggetti o per indicare lo stato di un interruttore a pulsante. I segnali DO sono utilizzati per pilotare motori, attuatori e per alimentare solenoidi. Sono disponibili in diverse configurazioni: high-side, low-side e push-pull, a seconda di come viene pilotato il carico, con la corrente di pilotaggio che rappresenta la specifica principale, che può variare da qualche centinaio di milliampere a diversi Ampere.

IO Analogici

I segnali di I/O analogici sono costituiti sia da correnti elettriche nell'intervallo 4-20 mA che da tensioni DC, in genere tra 0 e 10 V (anche se esistono opzioni bipolari e intervalli di tensione più ampi). Gli AI ricevono segnali da sensori utilizzati per misurare con precisione grandezze quali distanza, pressione, luminosità ecc. mentre gli AO sono utilizzati per controllare con precisione il movimento e la posizione degli attuatori.

Moduli IO e temperatura

Negli ambienti industriali, la misurazione della temperatura viene effettuata principalmente utilizzando uno tra due tipi di sensori: una termocoppia (TC) o un rilevatore resistenza-temperatura (RTD, Resistance Temperature Detector) con varianti a 2, 3 e 4 fili. Le termocoppie sono robuste, funzionano in un intervallo di temperatura più ampio e sono relativamente economiche rispetto agli RTD che sono più stabili, forniscono una maggiore accuratezza e hanno una linearità migliore. I livelli di uscita del segnale dipendono dal tipo di TC/RTD utilizzato e possono essere collegati ai canali AI. La robustezza (dimostrata dalla conformità agli standard di immunità ai transienti IEC-61000-4) è un criterio di prestazione fondamentale per tutti i tipi di interfacce IO industriali.

Reference Design per moduli IO universali

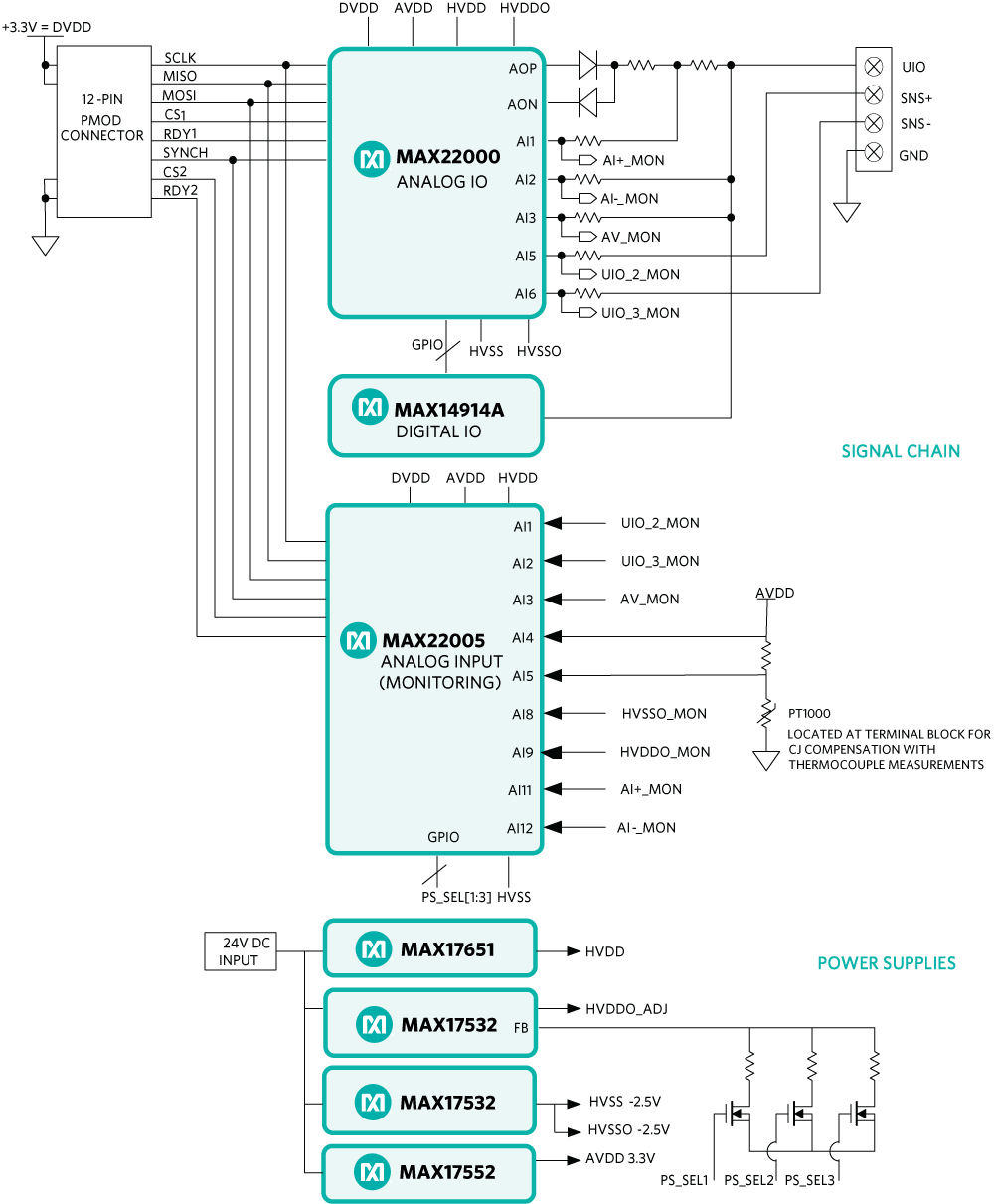

Il maggiore livello di integrazione significa che nei moduli IO più recenti i singoli canali possono essere configurati per funzionare come ingressi o come uscite, ma i domini analogico e digitale rimangono separati. La Figura 1, invece, illustra lo schema funzionale di un reference design per un nuovo tipo di modulo IO, in cui un singolo pin UIO universale può essere configurato, tramite software per funzionare come AI, AO, DI, DO rispetto a un singolo pin di massa (GND). Le modalità configurabili comprendono ingresso analogico in tensione (da 0 a +10 V), ingresso analogico in corrente (da 0 a +20 mA), uscita analogica in tensione (da 0 a +10 V) e uscita analogica in corrente (da 0 a +20 mA). Inoltre, incorpora un ingresso di tensione digitale 0-24 V conforme agli standard IEC 61131-2 Tipo 1, 2 o 3 e un'uscita digitale push-pull/high-side (in grado di erogare una corrente di pilotaggio fino a 1,3 A). Supporta anche le misure di temperatura mediante un rilevatore temperatura-resistenza (RTD) e integra la compensazione del giunto freddo per le misure con termocoppia. L'uso di un PCB terminale a quattro vie standard del settore supporta la modalità UIO e le misure di temperatura a 2, 3 o 4 fili.

Le funzioni AI e AO del modulo sono realizzate con il modulo MAX22000, un IC con ingressi/uscite analogiche configurabile via software che può funzionare in modalità tensione o corrente. I segnali di uscita analogici sono generati dal DAC interno a 18 bit, mentre l'ADC integrato a 24 bit è dotato di un PGA a basso rumore con intervalli di ingresso ad alta e bassa tensione per supportare le misure RTD. Le funzioni DI e DO sono realizzate utilizzando il modulo a bassa perdita MAX14914A, un driver high-side/push-pull che può anche essere configurato per funzionare come DI. Oltre a fornire la funzionalità DIO il MAX14914A monitora anche la corrente di uscita, sia in modalità high-side che push-pull. Un livello logico corrispondente allo stato del DO può essere interrogato tramite un GPIO sul MAX22000 GPIO, una caratteristica necessaria nelle applicazioni a sicurezza critica.

Configurazione via software dei moduli IO

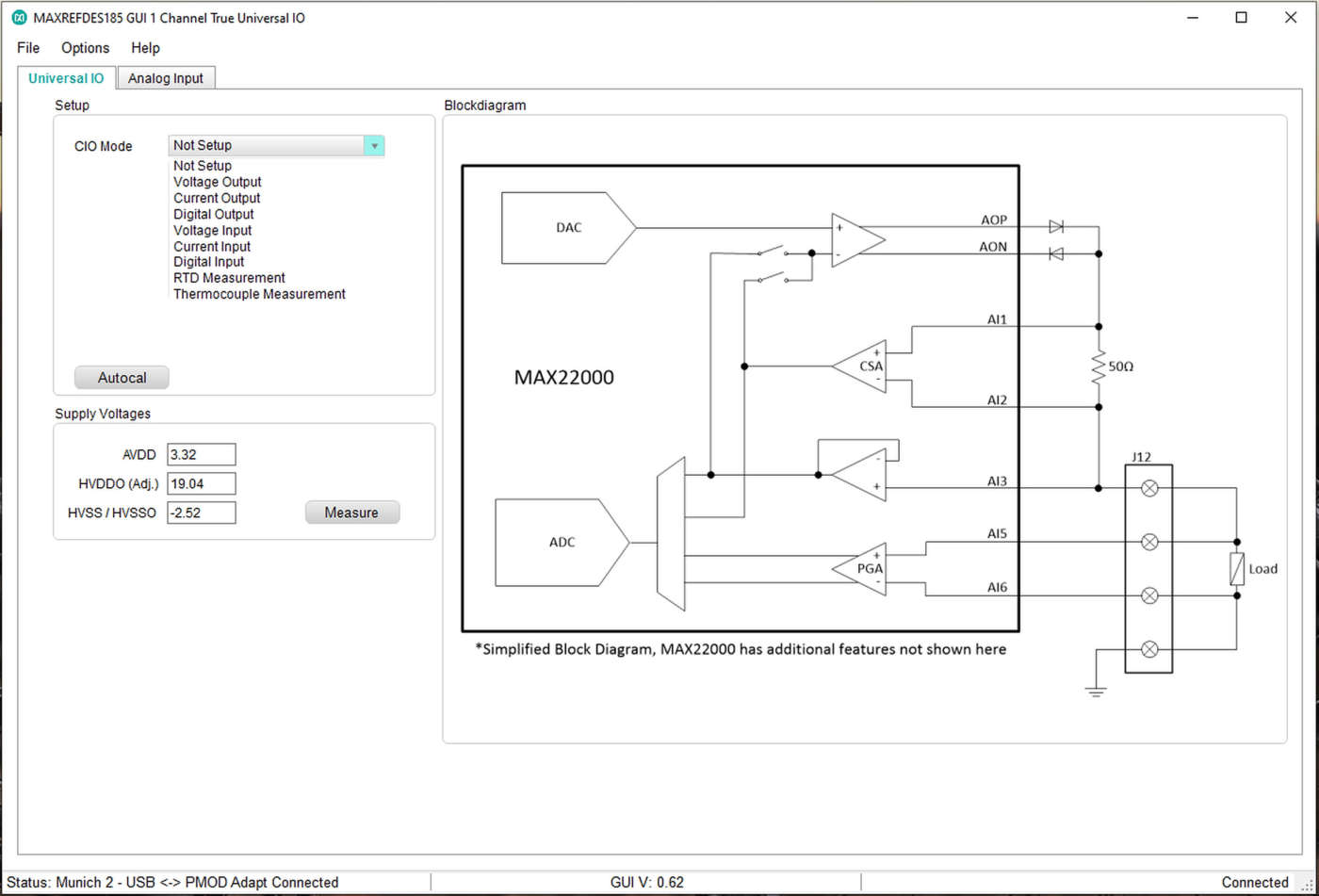

Il modulo utilizza un connettore a 12 vie dello standard industriale Pmod, molto diffuso su numerose piattaforme di microcontrollori e FPGA. Per facilitare i test, il modulo può essere configurato tramite una GUI software con un adattatore USB-SPI, come l'USB2PMB2#, che fornisce l'interfaccia fisica alla scheda. La GUI ha due sezioni: quella relativa all’Universal IO (Figura 2) ha un menu a discesa che consente di selezionare le configurazioni analogiche o digitali, di ingresso o di uscita. A seconda della modalità selezionata, la GUI visualizza uno schema a blocchi semplificato delle connessioni interne all’IC che abilita la funzione prescelta.

La scheda Ingresso analogico può essere utilizzata a scopo di monitoraggio, consentendo di confrontare visivamente il segnale di tensione o corrente che appare sul pin UIO con quello misurato dal MAX22005, un dispositivo di ingresso analogico a 12 canali e 24 bit. Per facilitare la correlazione tra i due core ADC, vengono forniti anche i valori esadecimali.

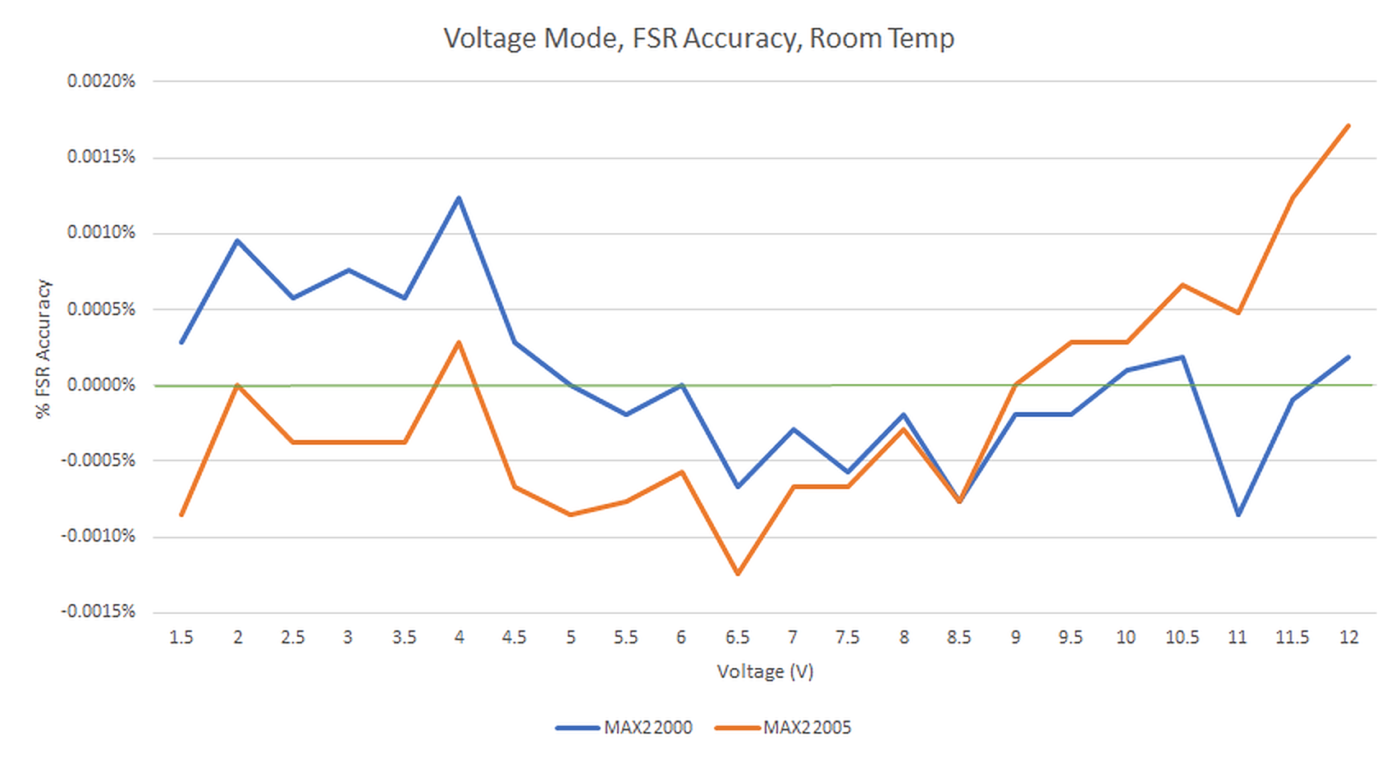

Calibrazione

Uno dei principali vantaggi di questo modulo è che le calibrazioni della tensione e della corrente possono essere eseguite utilizzando il MAX22005 incluso, un IC analogico di ingresso a 12 canali calibrato in fabbrica che funge da riferimento e monitora anche i segnali analogici presenti sul pin UIO. Viene calibrato in fabbrica per avere un’accuratezza dello 0,02% FSR a 25 °C e dello 0,05% FSR a ±50 °C. La calibrazione viene eseguita facendo clic su “Autocal” nel menù Universal IO della GUI. La Figura 3 illustra il livello di accuratezza FSR della tensione dei segnali analogici presenti sul pin UIO e sul MAX22005, che superano entrambi di gran lunga l'FSR dello 0,02% previsto per gli strumenti di precisione e presentano un elevato grado di correlazione.

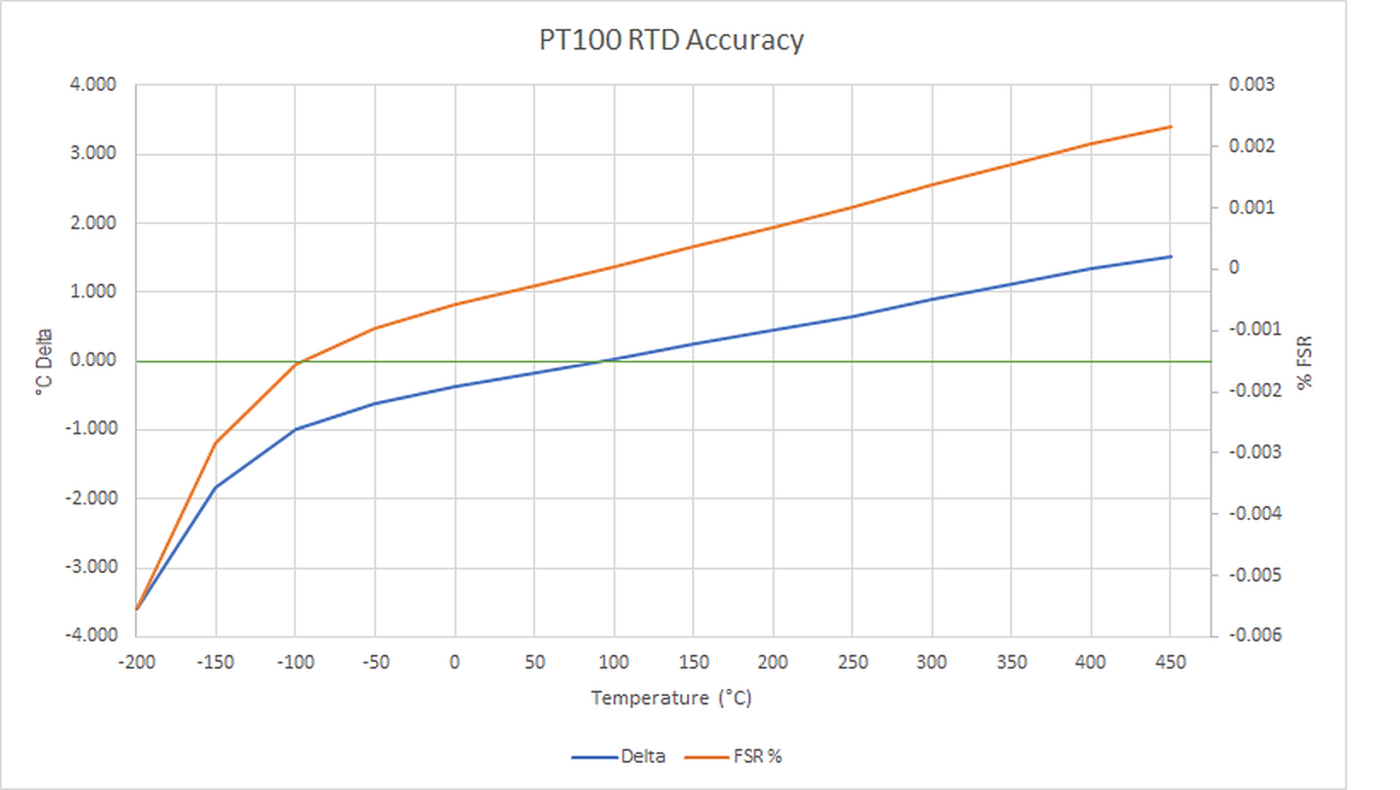

La misurazione della corrente ha dimostrato un livello di accuratezza simile, mentre la Figura 4 mostra l'accuratezza delle letture di temperatura utilizzando un calibratore Fluke 724 per emulare un sensore RTD PT100. L'accuratezza è di 1 °C tra -100 °C e +300 °C, restando confortevolmente entro lo 0,02% FSR a temperatura ambiente. L'accuratezza complessiva per l'intero modulo arriva allo 0,1% FSR per una variazione di temperatura di ±50 °C.

Ottimizzazione della potenza

La funzione di monitoraggio della potenza limita la quantità di calore dissipato dal modulo. Questo risultato è ottenuto grazie alla combinazione di un regolatore lineare a bassa corrente di riposo e di convertitori buck ad alta efficienza. Con una corrente di riposo di soli 8 µA, il MAX17651 fornisce un'alimentazione regolata a 24 V dall'ingresso DC, mentre i convertitori buck MAX17532 e MAXM17552 generano diverse tensioni di alimentazione analogiche in uscita, una delle quali è programmabile su cinque diversi valori preimpostati compresi tra 4,2 V e 24 V. A tal fine si utilizzano i pin GPIO del MAX22005 per commutare le resistenze di retroazione mediante FET esterni. In condizioni normali il modulo consuma in genere 10 mA, ma questo consumo aumenta se si seleziona la modalità di ingresso o uscita in corrente. Un LED verde indica la presenza di un'alimentazione esterna.

Robustezza

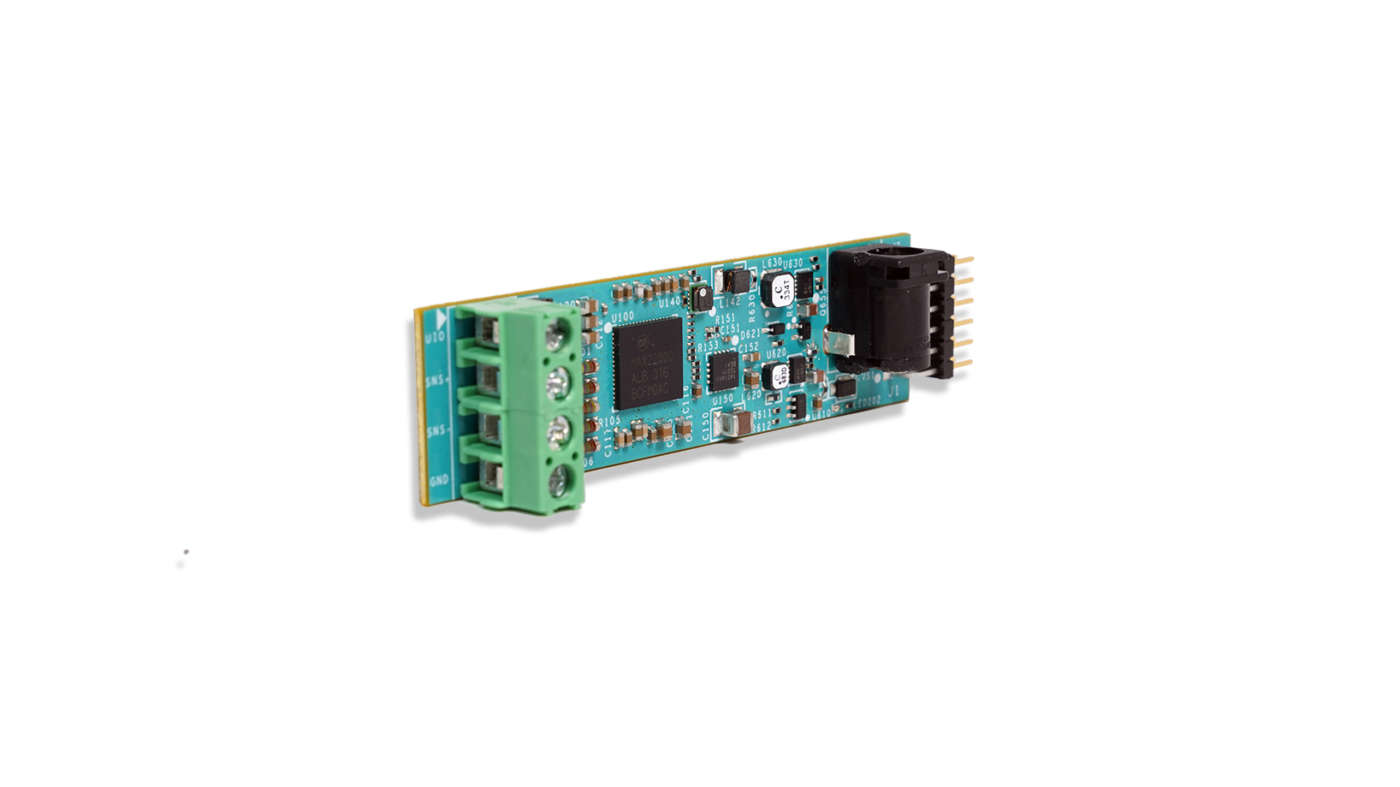

Anche se nella sua forma attuale non è immediatamente trasferibile alle applicazioni sul campo, quando è stato testato per i requisiti di immunità ai transienti specificati per le apparecchiature industriali nello standard IEC 61131-2 il modulo ha comunque dimostrato un alto grado di robustezza. Resiste a tensioni fino a ±1,0 kV con picchi di 1,2 kV/50 µs con un'impedenza complessiva della sorgente di 42 Ω. Il test di sovratensione (da linea-a-linea e da-linea-a-terra) è stato eseguito con l’applicazione di dieci picchi di tensione, con il modulo che continuava a funzionare normalmente senza riportare danni. I registri di dati e di controllo sui circuiti integrati del dispositivo non sono stati danneggiati e la comunicazione tramite l'adattatore host non ha subito interruzioni. Quando è stato testato sulla morsettiera della connessione di campo, il modulo ha resistito anche all’applicazione di scariche elettrostatiche (ESD) fino a ±4 kV tra porta d’ingresso e terra, sia per contatto che per scarica in aria. Non sono stati osservati danni e la comunicazione con l'host è continuata normalmente dopo il test. La Figura 5 mostra la vista frontale del modulo, che ha un fattore di forma piccolo di 75 mm x 20 mm.

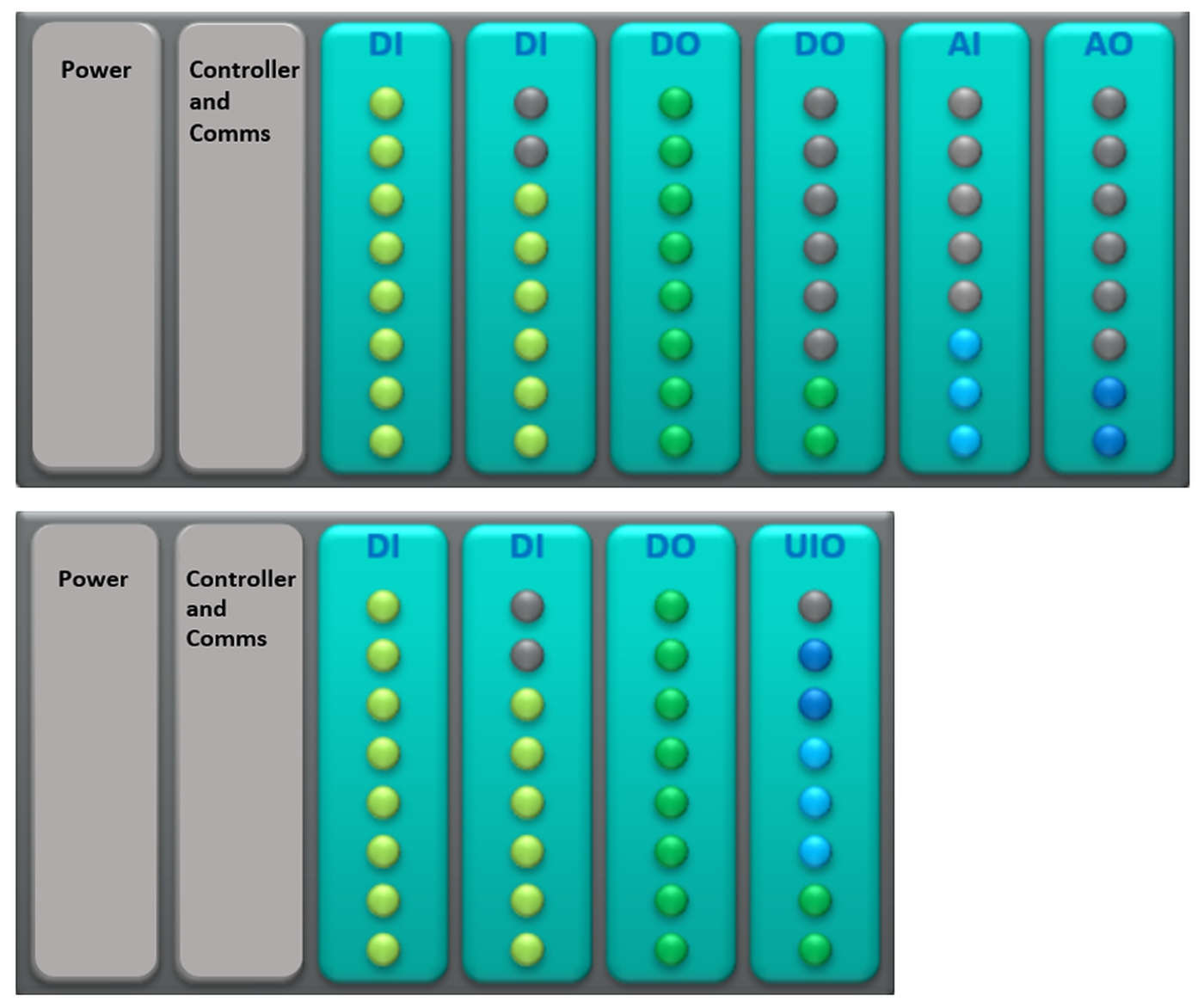

La Figura 6 mostra chiaramente i vantaggi, in termini di flessibilità e risparmio di spazio, derivanti dalla scelta di un singolo modulo IO universale (UIO) in grado di svolgere quattro funzioni distinte, configurabile e calibrabile in remoto via software, in sostituzione di diversi moduli standard, ognuno dei quali svolge una sola funzione e richiede la configurazione e la calibrazione manuale.

Conclusioni

L'Industria 4.0 richiede apparecchiature industriali della massima adattabilità e flessibilità. Finora la necessità di modificare il cablaggio e calibrare manualmente le interfacce IO è stata un fattore limitante. Oggi il reference design MAXREFDES185# per IO configurabili da remoto fornisce una chiara tabella di marcia per i futuri moduli IO, affinché garantiscano la massima flessibilità e configurabilità. Oltre che per i moduli IO, questo reference design e gli integrati di cui è composto sono adatti anche per applicazioni in sistemi PLC e DCS, sensori e attuatori intelligenti.

Pmod è un marchio registrato di Digilent, Inc

Konrad Scheuer è Senior Principal Engineer, Product Applications, Analog Devices e Sean Long, Senior Director, Product Applications presso Analog Devices