In passato, la manutenzione predittiva just-in-time era in gran parte relegata al mondo delle fantasie, ma gli odierni progressi dell'elettronica ne fanno una realtà che sta rapidamente aumentando la produttività della produzione. Telerilevamento con trasmissione e aggregazione dei dati, comunicazioni in tempo reale in tutta la fabbrica, intelligenza di controllo distribuita e connessione a potenti algoritmi di data crunching e machine learning nel cloud su Internet: tutte queste tecnologie funzionano insieme per monitorare sistemi elettromeccanici come motori, sistemi e robot di trasporto, oltre a trasmettitori di campo e attuatori, e forniscono avvertimenti sui probabili guasti che possono interrompere le operazioni. Le stesse avanzate funzionalità elettroniche stanno cambiando altri aspetti della produzione, ad esempio aumentando la flessibilità delle linee di produzione. Un effetto importante è la capacità di rispondere alle richieste di ordini in piccoli quantitativi, fino a lotti per singoli componenti di prodotti altamente personalizzati. Tuttavia, mentre molte di queste caratteristiche per «fabbriche intelligenti» o Industria 4.0 sono ancora di là da venire, la manutenzione predittiva sta iniziando a fare la sua comparsa già oggi e può essere facilmente installata parallelamente ai sistemi di controllo e di comunicazione già esistenti. I produttori alla ricerca di un'efficace manutenzione predittiva richiedono soluzioni avanzate a circuito integrato (IC) che coprano ogni fase dell'acquisizione dei dati dal sensore al cloud. Texas Instruments (TI) offre una gamma di prodotti innovativi progettati per applicazioni industriali, unitamente all'esperienza e all'impegno per portare la manutenzione predittiva e altri vantaggi per fabbriche intelligenti negli impianti produttivi di tutto il mondo.

I risparmi grazie alla manutenzione predittiva

La manutenzione preventiva programmata si basa su informazioni storiche relative ai tassi di guasto, informazioni che solitamente combinano i test effettuati dal produttore dell'apparecchiatura con l'esperienza acquisita sul campo per la macchina specifica, nonché per macchine simili installate in ambienti simili. Tipicamente, se è noto che un componente può durare da X a Y ore di esercizio, allora il programma prevede la sostituzione di tale componente in un dato momento ben prima che siano passate X ore di funzionamento, in modo da offrire un margine di sicurezza significativo o una fascia di guardia per evitare la possibilità di guasto. I componenti in apparecchiature remote o specializzate vengono talvolta sostituiti quando i tecnici si trovano sul posto per altri motivi, anche se tali componenti potrebbero durare fino alla visita successiva, se fosse possibile prevedere la loro vita utile residua. Pertanto, i componenti vengono sostituiti molto prima e più spesso di quanto sarebbe necessario se rimanessero in funzione fino al guasto, sprecando parte della loro vita utile e causando ulteriori tempi di inattività della manodopera e del sistema. Tuttavia, questi costi sono una sorta di sacrificio al fine di evitare che il sistema si fermi a causa del guasto di un componente, che potrebbe rappresentare un semplice fastidio o una catastrofe, a seconda delle circostanze.

Tuttavia, le parti meccaniche ed elettromeccaniche si guastano raramente senza preavviso. Ogni meccanico per auto conosce bene i clienti che portano i loro veicoli in officina perché sentono «un rumore strano». Di solito le variazioni di tensione e corrente erogate a un componente, nonché le variazioni di temperatura, vibrazione, suono e altri sintomi, avvertono che il componente si sta avvicinando alla fine della sua vita utile. Ad esempio, la resistenza di un sensore di rilevamento del gas cambia con il passare del tempo a causa degli effetti della temperatura e dell'invecchiamento. Questo cambiamento può essere rilevato, misurato e utilizzato per determinare quando è necessario sostituire il sensore del gas. Gli odierni sensori elettronici di manutenzione sono piccoli e sufficientemente sensibili da poter rilevare tempestivamente questi cambiamenti e trasmetterli ai centri di elaborazione dati nel cloud attraverso le reti di fabbrica. In tali centri vengono utilizzati algoritmi complessi per valutare i sintomi e determinare se il componente sta per rompersi e, talvolta, per stimare quanto a lungo possa ancora continuare a funzionare in sicurezza prima di rompersi.

È probabile che tale determinazione si basi su informazioni statistiche più complete rispetto ai tassi di guasto utilizzati per la manutenzione preventiva programmata. Invece delle centinaia o poche migliaia di campioni di prova raccolti nello sviluppo del prodotto e utilizzati storicamente per determinare questi tassi, gli algoritmi basati sul cloud possono utilizzare come campioni per la valutazione milioni di componenti in corso di utilizzo in tutto il mondo e per il loro intero ciclo di vita sul campo. Inoltre, gli algoritmi basati su più parametri raccolti dalla stessa macchina possono monitorare e prendere decisioni più informate rispetto agli esseri umani che operano sulla base di informazioni limitate e spesso imprecise. La disponibilità di più parametri può contribuire anche a individuare meglio il problema, poiché un tecnico potrebbe avere difficoltà a identificare esattamente quale componente non funziona o sta per rompersi in un sistema con molti componenti che funzionano insieme.

Gli algoritmi di manutenzione possono essere migliorati continuamente, sia deliberatamente dalle persone sia automaticamente attraverso il machine learning. Gli algoritmi possono essere partizionati in base alle necessità, in modo che gli avvisi in tempo reale o le regolazioni vengano emessi dall'intelligenza di controllo nell'area produttiva della fabbrica allo stesso tempo in cui il data crunching basato sul cloud sta lavorando su problemi più complessi e inclusivi. Inoltre, tutte queste informazioni possono essere fornite ai produttori di componenti per migliorare l'affidabilità, con il vantaggio per le fabbriche di disporre di componenti più robusti e con vita utile più lunga.

L'analisi di dati complessi può offrire più opzioni di gestione rispetto alla semplice decisione fra operare una sostituzione o no. Con le informazioni di assistenza sui componenti in buono stato e su quelli in cattive condizioni, nonché con i dati sui costi tra tempi di attività e inattività in tutta la fabbrica, i produttori possono programmare combinazioni fra manutenzione preventiva e predittiva più convenienti. La manutenzione si adatta quindi in modo naturale alle molte altre decisioni che il rilevamento elettronico, le comunicazioni e l'intelligenza consentiranno alle fabbriche intelligenti.

Requisiti tecnologici per la manutenzione predittiva

Sensori. La manutenzione parte dal rilevamento e la validità di un'implementazione dipende da quella dei sensori impiegati. Temperatura, vibrazione, rumore, tensione e corrente sono tra le forme più comuni di rilevamento, ma alcuni sistemi possono richiedere il rilevamento di composizione chimica, analisi spettrale e/o altre esigenze specializzate. I sensori devono comunicare con i nodi di raccolta dei dati a monte. Poiché i sensori sono spesso alloggiati in posizioni difficili da raggiungere, potrebbero non essere accessibili tramite normali connessioni cablate e spesso devono essere in grado di comunicare in modalità wireless. Le stesse limitazioni di accessibilità potrebbero essere valide per le linee elettriche, pertanto molti sensori richiederanno una lunga autonomia in funzionamento a batteria o qualche tipo di soluzione per racimolare l'energia (harvesting) per continuare a funzionare, oltre a dover essere in grado di funzionare a potenza estremamente bassa per sfruttare al massimo l'energia disponibile. I sensori includono funzionalità di conversione del segnale. Come l'elemento di rilevamento stesso, la conversione del segnale deve essere sufficientemente veloce e granulare per l'applicazione. Inoltre, potrebbe essere necessario integrare i sensori con MCU (microcontrollori a bassissima potenza) e comunicazioni, in caso di necessità di gestire localmente un certa livello di elaborazione e controllo. Ad esempio, le MCU e altri componenti elettronici dei sensori potrebbero dover fornire funzioni di impostazione e provisioning, calibrazione dei sensori, aggregazione e archiviazione dei dati, filtraggio o pre-elaborazione dei dati per ridurre al minimo le comunicazioni e altre funzioni simili. Piccoli spazi di difficile accesso possono richiedere la disponibilità di più tipi di rilevamento in un unico pacchetto. L'integrazione avanzata di diversi tipi di funzioni è la chiave per soddisfare questi requisiti.

Comunicazioni. La manutenzione predittiva consente il rilevamento, la pre-elaborazione e fornisce rapporti sulle condizioni in tempo reale, pertanto le comunicazioni devono funzionare con una segnalazione veloce e una latenza minima, che in molte applicazioni sono specificate da standard industriali. La rete dovrà supportare le comunicazioni cablate e/o wireless con i sensori e dovrà fornire rapporti ai centri di controllo dell'automazione di fabbrica, agli operatori umani tramite un'interfaccia uomo/macchina e al cloud. Le reti industriali odierne variano ampiamente in termini di standard utilizzati e possono essere utilizzati più protocolli nella stessa area produttiva della fabbrica. Le comunicazioni per la manutenzione predittiva dovrebbero essere compatibili con gli standard più diffusi al fine di semplificare l'implementazione. Le funzionalità di manutenzione predittiva potrebbero non aver bisogno di interfacciarsi con tutti i livelli di una rete di fabbrica esistente, poiché è possibile aggiungerle come rete parallela o secondaria, con collegamenti in determinati punti chiave.

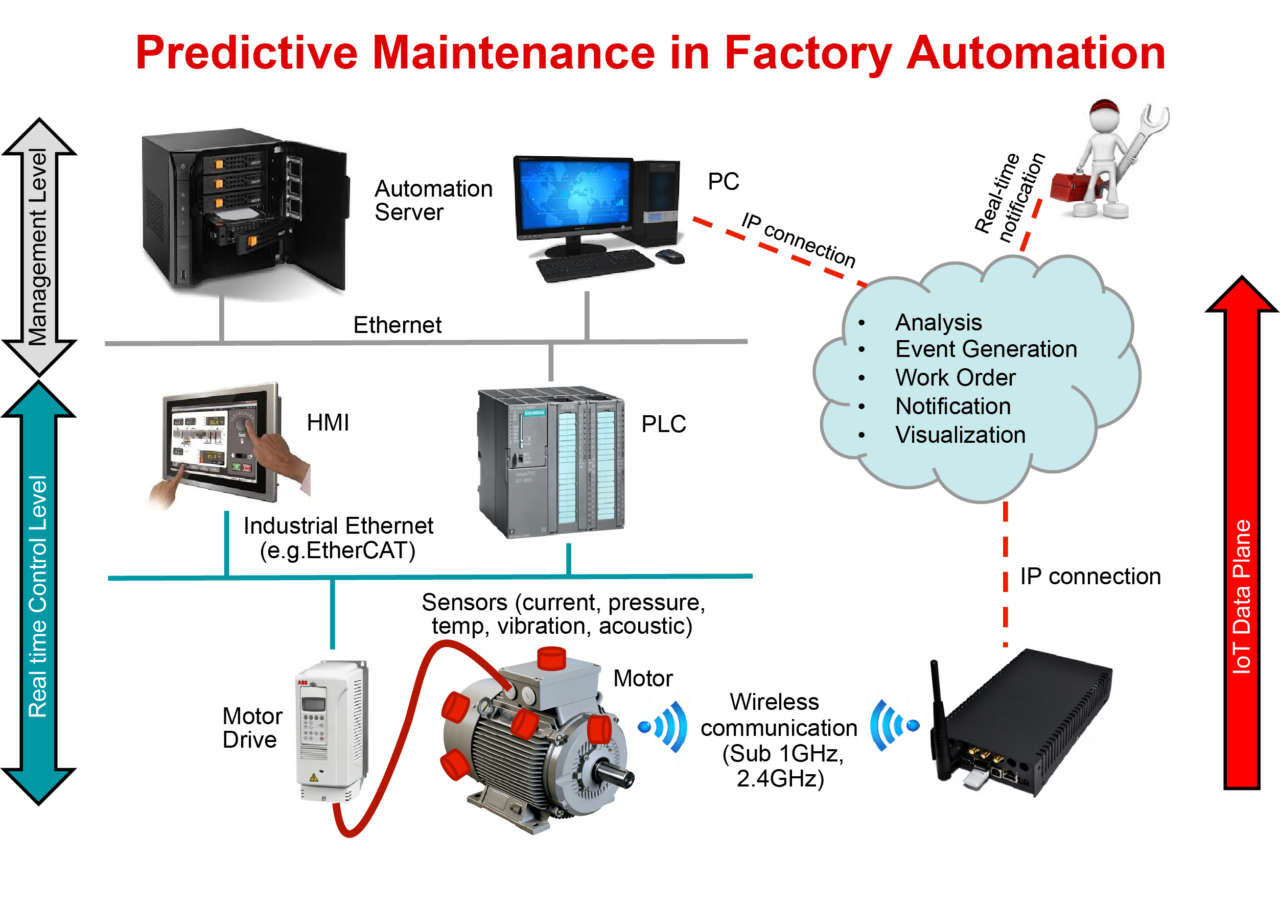

La Figura 1 mostra un'implementazione generalizzata di come un sistema di automazione di fabbrica esistente possa essere adattato aggiungendo una rete secondaria che supporti la manutenzione predittiva. Il lato sinistro dello schema mostra i sistemi nell'area produttiva della fabbrica (in basso) che comunicano tramite Industrial Ethernet con i centri di automazione (verticale al centro) e quindi con le reti umane in ufficio (in alto). Sul lato destro dello schema, i sensori nelle apparecchiature di fabbrica comunicano in modalità wireless con un gateway, che a sua volta comunica con il cloud. Il cloud esegue i suoi algoritmi di analisi dei dati, quindi invia i risultati alla rete dell'ufficio. In questo caso, le funzioni di manutenzione predittiva non si interfacciano direttamente con la rete nell'area produttiva della fabbrica. Questo approccio di una rete di manutenzione predittiva secondaria presenta un ulteriore vantaggio, in quanto non appesantisce la rete di fabbrica in tempo reale con i dati dei sensori di manutenzione predittiva. Poiché la rete di fabbrica non è stata progettata per un traffico di dati così elevato, il carico aggiuntivo di dati dei sensori potrebbe causare difficoltà operative.

Gateway. I sensori sono generalmente collegati alle MCU, che trasmettono le informazioni ai gateway, se possibile attraverso i nodi di aggregazione dei dati lungo il percorso, a seconda delle dimensioni della rete. I gateway inoltrano le informazioni necessarie per le decisioni di manutenzione predittiva sul cloud, dove vengono utilizzati da algoritmi avanzati. Alcune funzioni, in particolare quelle che si svolgono in remoto sul cloud, potrebbero non essere in grado di soddisfare i requisiti di tempo reale della manutenzione predittiva. Inoltre, è sempre presente il rischio di perdere la connessione con il cloud per brevi periodi di tempo. Pertanto, l'elettronica di controllo locale potrebbe dover essere in grado di inizializzare alcune azioni, come l'emissione di avvisi e, in casi estremi, l'arresto dei sistemi, senza attendere le decisioni da parte dei servizi più completi basati sul cloud. Inoltre, quando viene implementato un numero elevato di sensori, il traffico totale verso il cloud potrebbe essere significativo, pertanto potrebbe essere preferibile eseguire una pre-elaborazione in locale sul gateway per ridurre la quantità di dati inviati al cloud. Gli stessi gateway potrebbero eseguire anche altri tipi di controllo dell'automazione, a seconda dell'applicazione.

Sicurezza. Tutte le reti aziendali devono offrire sicurezza end-to-end e le funzionalità di manutenzione predittiva non fanno eccezione, dal momento che la sicurezza è presente in ogni punto dal sensore al cloud. Sensori, nodi di aggregazione dei dati, gateway e sistemi basati su cloud devono essere completamente protetti contro gli hacker, incorporando nell'hardware e nel software la sicurezza progettata. La sicurezza si applica non solo ai dati comunicati, ma anche all'autenticazione del sensore sulla rete.

Affidabilità. I circuiti industriali, e i sensori in particolare, sono esposti ad ambienti difficili che possono includere condizioni estreme di freddo e calore, vibrazioni, sporco, grasso, vapore, sostanze chimiche e una gran varietà di altre condizioni potenzialmente dannose. I sensori e gli altri circuiti integrati di manutenzione devono essere caratterizzati per l'uso in condizioni estreme per garantire un'affidabilità continua nell'area produttiva della fabbrica.

Sicurezza. Anche utilizzando i sensori e i circuiti integrati più affidabili, è necessario considerare comunque che statisticamente alcuni di essi potrebbero guastarsi con il passare del tempo. La sicurezza è un approccio sistematico per garantire che nessun danno o pericolo venga arrecato alla fabbrica e agli operatori a causa di questi guasti.

Fornitura di tecnologia per la manutenzione predittiva

La manutenzione predittiva richiede una tecnologia avanzata a semiconduttori per un'ampia gamma di prodotti, tra cui sensori, catena di segnali, gestione dell'alimentazione, MCU con tecnologia di comunicazione cablata e wireless e processori (generalmente utilizzati negli aggregatori e nei gateway). I prodotti TI coprono la gamma di sistemi di manutenzione predittiva dai sensori al cloud, offrendo funzioni, bassa potenza, affidabilità, sicurezza e integrazione, necessarie per soddisfare le specifiche delle applicazioni industriali. La lunga tradizione di TI di collaborazione con i clienti del settore manifatturiero e l'ampio coinvolgimento a livello normativo nel settore fanno sì che l'azienda sia ben posizionata per fornire soluzioni che rendano possibile realizzare la manutenzione predittiva e le altre applicazioni richieste dalle fabbriche intelligenti oggi e domani. I sensori avanzati a bassa potenza di TI funzionano tramite comunicazioni cablate o wireless, con o senza funzioni di controllo locali, per l'utilizzo a batteria o racimolando l'energia in località remote. Molti prodotti di rilevamento e controllo integrano più funzioni in un singolo die, come la combinazione di un amplificatore di rilevamento della corrente e di un monitor shunt per un controllo più accurato ed efficiente di motori ed elettrovalvole. Per i requisiti emergenti, le funzioni di catena del segnale, logica, memoria e comunicazione sono pronte per l'integrazione con gli elementi di rilevamento nei nuovi sensori dedicati e multifunzione. Oltre ai sensori, i prodotti analogici ad alte prestazioni ad elevata integrazione e i requisiti di bassa potenza consentono la creazione di piccoli sistemi e soluzioni per la manutenzione predittiva. Le funzioni integrate per il monitoraggio dei segnali e i controlli di ridondanza ciclica (CRC) semplificano il compito dei progettisti di sistemi per soddisfare i requisiti di sicurezza e affidabilità.

Nelle unità di monitoraggio, i nodi di aggregazione dei dati e i gateway, le MCU, i processori e i circuiti integrati di comunicazione forniscono le prestazioni di calcolo, l'archiviazione, le interfacce e le comunicazioni necessarie, il tutto con un consumo energetico molto basso. Questi prodotti sono dotati di funzionalità di sicurezza integrate che consentono la sicurezza della rete end-to-end. Le opzioni per le MCU includono dispositivi a bassissimo consumo energetico ottimizzati per applicazioni a batteria e per racimolare l'energia. Molte di queste MCU supportano svariate opzioni di comunicazione cablata.

D'altro canto, le MCU wireless integrano sullo stesso die un core MCU generico abbinato ad un motore di comunicazione wireless che supporta standard come Wi-Fi, Bluetooth Low Energy (BLE), 6LoWPAN, Sub-1GHz e altri standard wireless. I dispositivi di sicurezza con ridondanza del core e altre caratteristiche forniscono gli elementi costruttivi necessari per costruire sistemi che garantiscano la massima sicurezza nel funzionamento delle apparecchiature. I processori basati su potenti core ARM i soddisfano le esigenze dei gateway e alcuni di essi sono dotati di funzionalità di elaborazione del segnale digitale (DSP) per eseguire pre-elaborazione e analisi in locale. Questi processori sono inoltre dotati di un motore di comunicazione che supporta svariati protocolli Ethernet industriali.

Le funzioni di monitoraggio e catena del segnale analogico forniscono il campionamento di checksum (CSC) per garantire l'accuratezza del segnale, mentre TI propone prodotti a doppio isolamento specifico per il settore per la massima protezione di apparecchiature e personale nel caso di cortocircuiti o sovratensioni. Sono disponibili versioni di sicurezza dei prodotti che offrono caratteristiche in grado di consentire una facile progettazione di sistemi per la sicurezza funzionale, ad esempio MCU Hercules SafeTI. Un'alimentazione affidabile è fondamentale per tutti i sistemi elettronici, inclusi sensori, gateway e altri nodi di rete. L'ampia gamma di prodotti per la gestione energetica di TI è progettata per gestire correttamente la potenza delle batterie e della linea elettrica e per far sì che i circuiti funzionino in modo sicuro, affidabile ed efficiente. Tutti i prodotti a circuito integrato utilizzati per la manutenzione predittiva e per altre applicazioni della fabbrica intelligente sono disponibili in versioni caratterizzate per uso industriale per una maggiore affidabilità.

Mantenimento dell'operatività delle linee in fabbrica

Una manutenzione efficace è essenziale per l'utilizzo di qualsiasi sistema, che si tratti di un temperino o di una sonda spaziale. Tuttavia, nei sistemi industriali complessi, la manutenzione programmata per prevenire i guasti comporta costi elevati in termini di componenti, manodopera e tempi di fermo. L'elettronica moderna consente di provvedere con successo al rilevamento, alla comunicazione e ai processi decisionali per sistemi elettromeccanici complessi, rendendo possibile la manutenzione predittiva con la sostituzione just-in-time dei componenti che, pur usurati, non si sono ancora rotti, permettendo quindi risparmi significativi e maggiore affidabilità, sicurezza ed efficienza. Nella manutenzione predittiva, come in altre applicazioni per l'industria intelligente, TI svolge un ruolo di primo piano nella fornitura di tecnologie innovative che aiutano i produttori a massimizzare la produttività e soddisfare meglio i propri clienti.