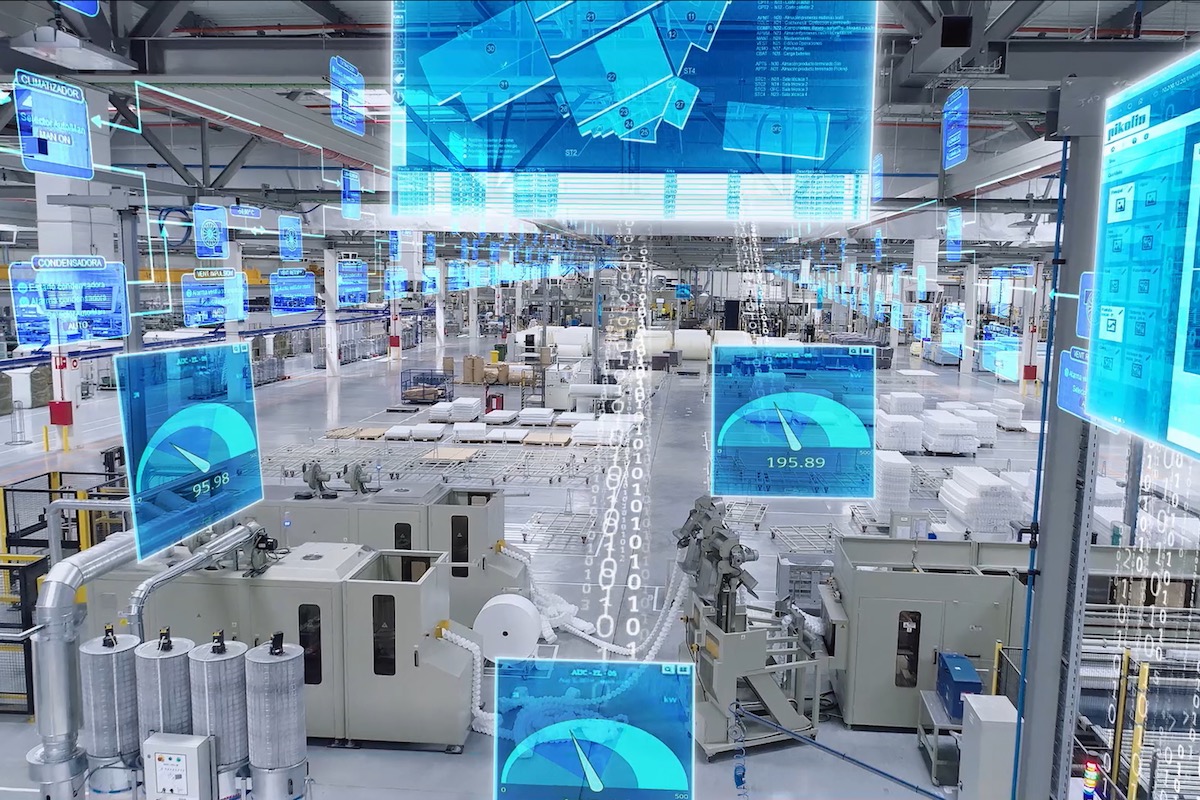

Le aziende produttrici di elettronica utilizzano le tecnologie abilitate all'IoT per rapportare tra loro operatori, dispositivi e macchine, agevolando una connessione e una raccolta dati senza soluzione di continuità che favorisce il controllo e la tracciabilità della produzione

IoT sta per Internet of Things, un’evoluzione di Internet in cui gli oggetti di uso quotidiano godono di una connettività di rete, in cui inviano e ricevono dati. In pratica l'IoT è la rete formata da oggetti fisici connessi a Internet che possono comunicare tra loro e con altri sistemi. L'IoT è comune nella vita quotidiana, dalle lampadine controllate da Wi-Fi ai controlli della temperatura, ai sistemi domestici come Alexa e Google Home.

Per estensione l'Industrial Internet of Things (o IIoT), trasferisce questa tecnologia in un contesto industriale; questo concetto ruota attorno alla connessione di macchine e dell’intero processo alla tipica gestione dei dati della "fabbrica intelligente" per ottenere miglioramenti in termini di produttività, qualità e tracciabilità.

Le risorse connesse e gli “edge device” (cioè i dispositivi perimetrali) inviano informazioni alle infrastrutture di comunicazione (i big data), che le trasformano in informazioni fruibili. Questi dati possono essere utilizzati per trovare modelli che aiutino a identificare particolari problemi e le cause che stanno alla radice, ma anche ad aiutare e a guidare le decisioni strategiche dell’azienda e a migliorare i processi in corso.

Una parte importante, ma spesso poco curata nell’ambito dei sistemi IIoT sono le persone. Le persone interagiscono con il sistema prendendo decisioni basate sui dati e sull'analisi generati dal resto dei componenti IIoT. Dati migliori e strumenti di analisi più potenti consentono alle persone di rapportarsi meglio coi sistemi di produzione e di ispezione, con la fabbrica e con i colleghi che vi operano; di conseguenza, seguirà un processo decisionale qualificato.

Una missione che cambia le regole del gioco

Le applicazioni IIoT si concentrano sul miglioramento dell'efficienza nei contesti di produzione, supply chain e gestione.

Per gestire i processi in settori dove la carenza di qualità potrebbe rappresentare un alto rischio, i dispositivi IIoT devono essere sofisticati. I sensori devono essere sensibili per fornire la precisione dei dati necessari per consentire non solo una fluida automazione, ma anche la visibilità e l'analisi utili ad una gestione informata ed accurata. Negli ambienti produttivi, la continuità della produzione, la sicurezza e la protezione sono fondamentali.

Queste prerogative richiedono che l'IIoT abbia funzionalità più solide rispetto ai normali IoT, solitamente utilizzati in situazioni a basso rischio, spesso come prodotti di consumo, i cui vantaggi di solito si traducono in convenienza e l’avvento di un guasto incide con conseguenze meno gravi.

Le macchine connesse all'IIoT acquisiscono e comunicano i dati in tempo reale in modo più accurato e coerente di quanto fosse possibile in precedenza.

I vantaggi di questa fruibilità sono di vasta portata. Operatori, supervisori e le varie funzioni aziendali possono ottenere visibilità parziale o totale sulla produzione. L’ingegneria di processo può accedere ai dati provenienti dall’intero processo, dall'operatore e dalla singola macchina, per aumentarne l'efficienza. Nel complesso, il personale a tutti i livelli può rilevare prima i problemi e le inefficienze e ottimizzare le proprie operazioni. Questo processo decisionale basato su dati certi elimina le congetture dalla risoluzione dei problemi.

Le componenti dell'IIoT

Le risorse intelligenti comprendono sensori, controller e dispositivi perimetrali, oltre a software applicativi e componenti che assicurino la sicurezza. Sono progettate con capacità di comunicazione e intelligenza locale. Queste funzionalità possono anche essere aggiunte alle risorse preesistenti utilizzando protocolli e tecnologie di comunicazione comuni.

Ognuna di queste risorse è in grado di offrire connettività, intelligenza integrata e supporto per l'analisi, generano dati e condividono informazioni attraverso la catena del valore.

Ne sono un esempio le moderne p&p, i sistemi di serigrafia e di rifusione, nonché gli SPI, gli AOI e i sistemi di test elettrico.

Ad affiancare le macchine ci sono le reti di sensori, che ad esempio controllano temperatura e umidità ambientale, o eseguono il monitoraggio della conformità dell’abbigliamento per chi opera in area EPA.

I sensori possono fornire dati da risorse esistenti come i frigoriferi per il materiale di consumo o essere incorporati in macchine per rilevarne gli aspetti funzionali e produttivi.

I dispositivi edge sono componenti hardware che controllano il flusso di dati al confine tra due reti. Servono essenzialmente come punti di ingresso o di uscita dalla rete; svolgono funzioni come la trasmissione, l'instradamento, l'elaborazione, il monitoraggio, il filtraggio, la traduzione e l'archiviazione dei dati che passano tra le reti. In pratica i dispositivi edge raccolgono, elaborano e archiviano i dati più vicino agli endpoint per utilizzare in modo più efficiente le risorse di rete. Anche i sensori possono rientrare tra i dispositivi edge.

I sistemi embedded si riferiscono a realtà d'elaborazione dedicate a un unico scopo, al contrario dei sistemi di elaborazione generalizzata. I dispositivi embedded hanno proprie capacità di elaborazione, inclusi processore, memoria, sistema operativo e capacità di comunicazione. Nell'IIoT, ci sono molti dispositivi embedded che funzionano insieme ad altri dispositivi all'interno del sistema.

Ne è un esempio l'utilizzo del sistema di visione artificiale per le ispezioni, finalizzato a migliorare la qualità e il rendimento della produzione. I sistemi embedded funzionano in autonomia, senza interazione umana, attraverso l'uso di sensori e di varie modalità di comunicazione.

Le risorse in un sistema IIoT hanno ovviamente bisogno di Internet e di altre tecnologie di rete per poter comunicare, sono spesso distribuiti su infrastrutture cloud. Il cloud computing comporta l'archiviazione, la gestione e l'elaborazione dei dati utilizzando una rete di server remoti piuttosto che un server locale. Il software basato su cloud offre una serie di innegabili vantaggi per i produttori rispetto ai sistemi locali, come un costo di proprietà inferiore, maggiore affidabilità, maggiore velocità e grande flessibilità.

I benefici della connessione "industriale"

I benefici della connessione "industriale"

L'IIoT consente di connettere a Internet le macchine e le attrezzature che gravitano attorno alla produzione, ciò offre ai produttori informazioni sullo stato delle macchine e importanti KPI in tempo reale. Questi possono includere sia l'efficacia complessiva di un sistema che l'efficacia complessiva dell’intero processo. Questi dati aiutano a identificare e risolvere le cause dei tempi di inattività non pianificati. Possono anche migliorare l'utilizzo della macchina evidenziando la necessità di una manutenzione preventiva; infatti, i dati provenienti dai sistemi connessi all'IIoT possono aiutare a prevedere i difetti nei macchinari. Ciò consente di adottare misure preventive contro i problemi prima che si verifichino, con conseguente aumento del tempo di attività della macchina e maggiore produttività complessiva. La prevenzione dei guasti delle apparecchiature favorisce tempi di processo più celeri, evita le rilavorazioni, gli scarti e i tempi di inattività non pianificati. Questi miglioramenti aiutano nel complesso a risparmiare sui costi associati.

Il reporting dei dati in tempo reale rende possibile la produzione Just in Time; i processi possono essere regolati per eliminare gli sprechi e consentire alla produzione di terminare in tempo e in sincronia con i materiali in lavorazione e l’utilizzo delle materie prime. Questo aiuta ad avvicinare la produzione pianificata alla produzione effettiva.