L’elaborazione delle immagini rimane un’attività molto complessa anche se gli algoritmi di valutazione e l’hardware sottostante vengono costantemente migliorati. In futuro, le prestazioni dei sistemi di visione saranno determinate più dal software che dall'hardware, grazie alla creazione di potenti database e al ricorso sempre più marcato all’intelligenza artificiale.

I metodi di ispezione visiva basati su AI si stanno sviluppando rapidamente e vengono introdotti attivamente nel campo della produzione. Il percorso che stabilisce modelli automatici nei processi d’ispezione sostituendo l’attività umana con l'intelligenza artificiale, è diventata una tendenza importante nella realizzazione delle Smart Factory. Investendo nella tecnologia AI, che semplifica la programmazione e l’assunzione di decisioni, le aziende possono ottenere produttività e affidabilità, oltre che convenienza economica. Inoltre le macchine stanno diventando sempre più interconnesse e intelligenti con l'obiettivo di monitorare e ottimizzare autonomamente i processi di produzione.

Nei sistemi di visione si individuano tre aspetti cruciali: l’illuminazione, le telecamere col loro sistema ottico e il software di elaborazione.

Una variabile che interviene nell’ispezione ottica automatica è la risoluzione. La risoluzione è la capacità di un sistema di imaging di riprodurre i dettagli degli oggetti. Può essere influenzato da fattori quali il tipo di illuminazione utilizzata, la dimensione dei pixel del sensore e le capacità dell'ottica. Minore è il dettaglio dell'oggetto, maggiore è la risoluzione richiesta; ad esempio, una risoluzione di 10 μm è migliore rispetto a una di 20 μm perché consente di distinguere due particolari molto più vicini tra loro.

L’illuminazione nell'ispezione

La visione, in termini generali, è un gioco di frequenze assorbite, riflesse, distorte o rifratte. Va da sé che un’illuminazione appropriata gioca un ruolo fondamentale su come un particolare può essere o meno evidenziato. Da queste considerazioni deriva lo sforzo che gli sviluppatori di sistemi d’ispezione hanno riposto nello studio dei sistemi di illuminazione, lavorando sui colori e sulle angolazioni.

Selezionando la sorgente e le condizioni d’illuminazione più appropriate, è possibile rilevare più facilmente i diversi tipi di difetti. Abbandonando le sorgenti tradizionali, tutti i recenti sistemi utilizzano luci a LED nei colori rosso, verde, bianco e blu. I LED possono generare luce continua o luce spot, coassiale, anulare o collimata, e si dimostrano molto più adatti nelle varie applicazioni d’illuminazione e visione nel dare uniformità rispetto alle altre sorgenti.

I LED forniscono una forma d’illuminazione stabile anche se la loro emissione di luce tende a ridursi nel tempo, ma comunque può essere compensata elettronicamente. L’emissione può essere accuratamente controllata, così come la forma dei corpi illuminanti può assumere la geometria più adeguata al lavoro da svolgere. Altrettanto importante è il posizionamento della sorgente luminosa, che deve garantire aree ben illuminate così da evidenziare tutti i particolari della scheda, senza generare ombre e interferenze.

La telecamera

Il sistema acquisisce l'immagine del FOV e la invia per l'analisi al programma di elaborazione del sistema, che può essere equipaggiato anche con più di una telecamera ad alta definizione, dipende dalla filosofia con cui è stato concepito il sistema. Le telecamere sono a colore e possono arrivare a 20 Megapixel, sono sempre ad alta risoluzione. Rispetto alle precedenti generazioni, le moderne telecamere hanno un frame rate più elevato. Ciò porta a una velocità di scansione più rapida generando un'enorme quantità di dati, la cui gestione richiede un software di elaborazione adeguato.

La risoluzione delle immagini, che può variare da 6 micron a 10, 15 e 20 micron, definisce la quantità di dettagli che può essere identificata e catturata. La risoluzione è un fattore chiave in una macchina di ispezione in quanto influisce sulla precisione e sulla velocità di ispezione.

La risoluzione della telecamera è legata al campo visivo (FOV), che definisce la porzione dell’immagine ripresa. In sintesi, più pixel a parità di campo visivo significano una maggiore risoluzione. Più pixel a parità di ottica e di distanza, offrono un campo visivo maggiore.

Con qualsiasi combinazione di fotocamera e obiettivo, la risoluzione nativa della fotocamera viene distribuita sull'intero campo visivo dell'obiettivo, determinando la densità dei pixel e la risoluzione dell'immagine. Maggiore è la risoluzione e minore è la densità dei pixel, ad esempio una risoluzione di 20 μm ha meno pixel rispetto a una risoluzione di 10μ e di conseguenza ha una risoluzione dell'immagine inferiore e con meno dettagli.

Decidendo di aumentare la risoluzione dell'immagine aumentando la risoluzione della fotocamera, va considerata anche la selezione dell'obiettivo. L'obiettivo necessario per una telecamera con elevato numero di megapixel è molto diverso da quello necessario per una telecamera tradizionale. La telecamera ad alta risoluzione richiede obiettivi con prestazioni elevate per sfruttare appieno la maggiore risoluzione. Ad esempio, la dimensione dello spot sul piano focale dell'obiettivo deve essere paragonabile o inferiore alla dimensione dei pixel sul sensore, altrimenti si ottiene come risultato un'immagine sfocata.

Software di elaborazione

Le prestazioni di un sistema d’ispezione automatica dipendono fortemente dalla potenza e dalla precisione degli algoritmi del software di elaborazione che utilizza. Questi algoritmi si occupano di analizzare i dati acquisiti dal sistema ottico per identificare difetti o anomalie nei particolari ispezionati. In sostanza, fungono da "mente" del sistema, consentendogli di distinguere ciò che è accettabile da ciò che non lo è, ovvero i difetti.

Lavorando con la corrispondenza delle immagini, la telecamera a colori ad alta risoluzione acquisisce l'immagine dei componenti e quindi, attraverso una serie di algoritmi, si determina se i componenti sono accettabili in base a caratteristiche quali, ad esempio, dimensioni, posizione, e angolo.

Con la modellazione statistica le immagini vengono confrontate con un'ampia libreria di immagini master raccolte durante la "modalità di apprendimento" al fine di fornire quante più variazioni possibili associate all’acquisizione dei componenti durante il processo di produzione.

Esistono diversi tipi di algoritmi software comunemente utilizzati in questi sistemi.

Gli algoritmi di pattern matching funzionano confrontando l'immagine di un oggetto ispezionato con un'immagine di riferimento memorizzata, alla ricerca di deviazioni significative. Questa tecnica è molto efficace nelle applicazioni in cui la coerenza è fondamentale, come il controllo del posizionamento e dell'orientamento dei componenti su un circuito stampato.

Il pattern matching statistico è una variante più avanzata del pattern matching. Questo algoritmo apprende le normali variazioni nell'aspetto di un prodotto su un numero di unità valide e utilizza misure statistiche per determinare quando un prodotto si discosta troppo dalla variazione normale. Ciò consente di lavorare con un sistema molto più adattivo, in grado di gestire la variazione naturale del prodotto senza falsi allarmi.

Sono inoltre stati sviluppati algoritmi basati sulle “caratteristiche”, questi sono particolarmente utili quando l'attività d’ispezione comporta la verifica di caratteristiche complesse. Questi algoritmi identificano e quantificano caratteristiche specifiche nell'immagine, come bordi, angoli o aree di un particolare colore o texture. Le caratteristiche identificate vengono quindi confrontate con criteri predefiniti per determinare se l'unità ispezionata passa o meno il test.

Negli ultimi anni gli algoritmi di apprendimento automatico (Machine Learning), hanno iniziato a trovare il loro posto nei sistemi d’ispezione; spesso basati su architetture di reti neurali, sono in grado di imparare a identificare i difetti da un ampio set di immagini di training. Ciò li rende particolarmente efficaci per le attività in cui i difetti sono diversi e difficili da definire in modo esplicito o in cui l'aspetto del prodotto può variare in modo significativo.

È importante notare che la scelta dell'algoritmo dipende in gran parte dalle specifiche dell'attività di ispezione. Alcuni algoritmi possono funzionare eccezionalmente bene in alcune situazioni, ma non in altre. Pertanto, una conoscenza approfondita dei requisiti di ispezione è fondamentale nella selezione dell'algoritmo più efficace.

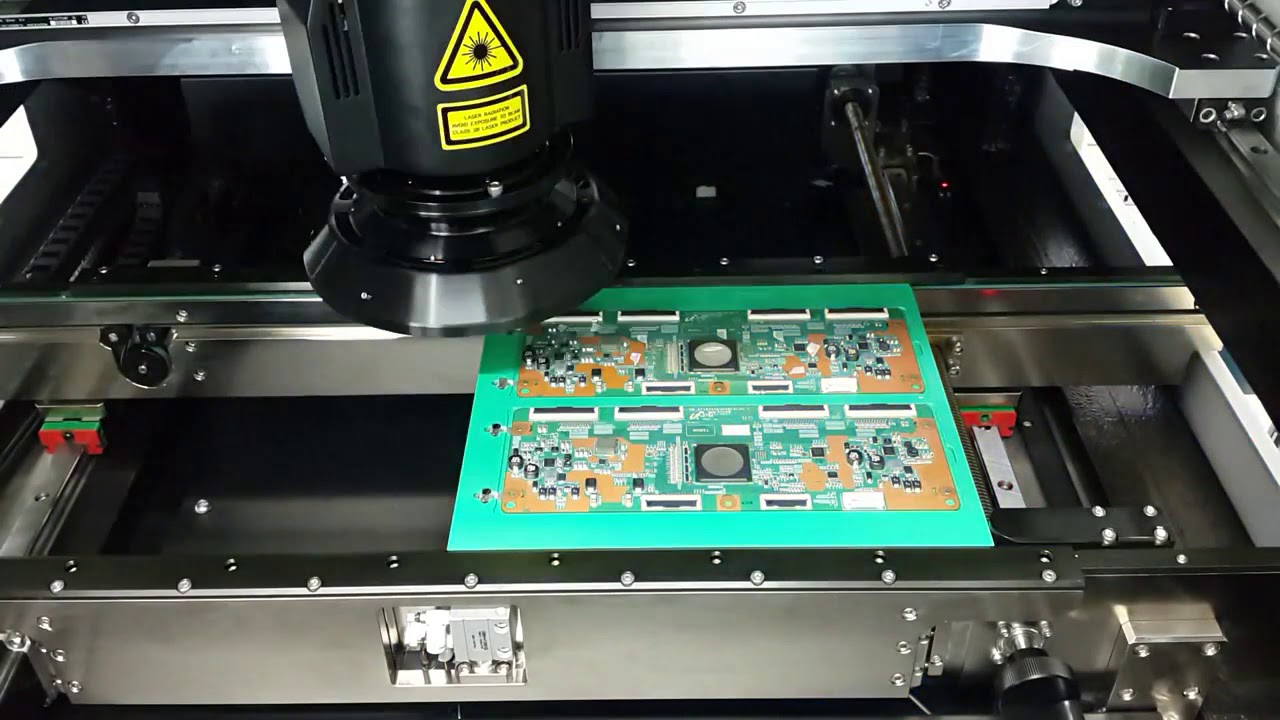

Tecnologia di ispezione basata sul laser

Utilizzando i principi fondamentali della triangolazione, un fascio laser viene proiettato con un'angolazione specifica rispetto alla telecamera di imaging. Man mano che il laser si sposta sulla superficie, una stringa di dati viene raccolta automaticamente generando una lettura dell'altezza differenziale dalla superficie di base rispetto alla superficie complessiva del particolare indagato, come ad esempio un deposito di pasta saldante. I sistemi con sensore a scansione laser possono fornire caratteristiche di altezza, area e volume accurate e affidabili con profili 3D completi per un'analisi qualitativa avanzata. La scansione avviene sulla scheda ad alta velocità senza pregiudicare l’accuratezza delle misurazioni.

Le misure dell'altezza sono effettuate dalla riflessione del laser sui rilevatori, i cambiamenti di altezza sono misurati come cambiamenti nella posizione della luce riflessa.

La doppia triangolazione consente di scegliere il rilevatore dal quale leggere i risultati della misura, ovviando al problema che una delle due viste sia nascosta. Se nessuna delle due viste è occlusa, migliora la qualità dei dati tramite la media dei punti acquisiti dai due rilevatori.

Interferometria Moiré

Nella tecnologia dell'interferometria a luce bianca strutturata, metodo Moiré, un modello di luce noto viene proiettato su una superficie con l'immagine trasferita a una telecamera ad alta risoluzione. Su una superficie piana, l'immagine proiettata non viene distorta dall’acquisizione della fotocamera. Su una superficie sagomata come un circuito stampato con i componenti, il pattern seguirà le variazioni di altezza di ogni particolare presente sulla superficie e queste immagini appariranno distorte alla fotocamera.

L'immagine distorta viene confrontata con l'immagine non distorta e la differenza è direttamente correlata, per ogni pixel, all'altezza dell'oggetto. La replica dei dati, pixel per pixel, fornita da questa tecnologia offre un metodo accurato e affidabile per ottenere misurazioni volumetriche 3D reali, fondamentali per la strategia complessiva del processo di stampa serigrafica e per l’analisi dei PCBA all’uscita del foro di rifusione.