Le elevate temperature di lavorazione coinvolte nella saldatura rendono la gestione dei componenti sensibili all’umidità (MSD) ancora più importante. Per evitare il danneggiamento dovuto a microfessure e delaminazioni durante i processi di assemblaggio, è essenziale una loro adeguata conservazione ambientale.

sione aumenta notevolmente la pressione di vapore saturo all'interno del molding dei componenti, che può arrivare a toccare i 30 bar.

I fornitori devono consegnare questi componenti sensibili all'umidità in un imballaggio protettivo efficace per evitare l'assorbimento di umidità durante il trasporto e lo stoccaggio. Sono utilizzate buste barriera (moisture barrier bag) realizzate con più strati di plastica e di alluminio; le buste sono anche ESD e danno una protezione contro i contaminanti. Le normali buste ESD o i semplici sacchetti di plastica, sebbene muniti di cerniera, non sono sufficienti a proteggere dall'umidità.

Dopo l'apertura della confezione, i componenti iniziano ad assorbire l'umidità. A seconda del grado di umidità e della temperatura ambientali, i componenti possono essere utilizzati in sicurezza solo entro un limitato periodo di tempo. Questo periodo di tempo è classificato dall'IPC/JEDEC J-STD-033D.

Quando un componente ha superato il tempo di esposizione consentito, richiede un trattamento in temperatura per fargli perdere l’umidità accumulata ed essere rimesso in sicurezza.

Questo processo di baking è in genere effettuato a temperature che vanno dagli 80 ai 120 °C. Successivamente il componente deve essere gestito con particolare attenzione, è necessario evitare ripetuti assorbimenti di umidità perché il processo di baking non deve essere ripetuto. Anche una sola esposizione a queste temperature induce ossidazione e crescita intermetallica, che riduce la capacità di bagnatura delle superfici di connessione. È stato dimostrato che lo spessore intermetallico aumenta di circa il 50% durante la permanenza a 120 °C per quattro giorni.

L’ispessimento degli strati intermetallici, oltre a ridurre la saldabilità, comporta l’infragilimento dei giunti di saldatura, pregiudicandone l’affidabilità.

Per contrastare questo noto effetto, molti fornitori di forni per baking prevedono l’utilizzo di un’atmosfera inerte, insufflando azoto durante il processo di essiccazione. Solo un contenuto di ossigeno inferiore a 13 ppm interrompe l'ossidazione. L'azzeramento dell'orologio del componente può richiedere oltre 72 ore, comportando inevitabilmente notevoli costi per l'azoto.

I problemi di stoccaggio dei componenti MSD

È ormai un’evidenza come i cicli di vita dei prodotti siano molto brevi, con alti ritmi di introduzione dei nuovi prodotti, ma molti produttori di beni durevoli (ad esempio l’automobilistico) o strategici (aeronautico, militare) devono garantire la disponibilità di parti di ricambio, compresi i circuiti stampati, per almeno 10 e più anni. Ciò richiede l'acquisto anticipato e lo stoccaggio prolungato di diverse tipologie di componenti. A complicare ulteriormente il problema è che la maggior parte dei componenti non può essere conservata per più di qualche anno senza speciali accorgimenti. Ossidazione e crescita intermetallica sono solo alcune delle condizioni che devono essere affrontate.

IPC/JEDEC J-STD-033D affronta un'ampia gamma di nozioni fondamentali riguardanti i dispositivi sensibili all'umidità e la loro corretta manipolazione, ma lo stoccaggio a lunghissimo termine non viene contemplato.

Vari processi di invecchiamento sui componenti elettronici dimostrano che lo stoccaggio in dry pack non può garantire l'affidabilità sulla lunga distanza. Come detto l’azione combinata di temperatura e umidità esercita una forte influenza negativa sull'ossidazione superficiale dei metalli. A causa dell'ossidazione, i componenti sono più difficili da saldare e causando un’alta difettosità che può portare al guasto dell'intero assieme.

Anche i circuiti stampati sono igroscopici e pertanto esposti all’azione nociva dell’umidità. Spesso il danno arrecato alle schede non è immediatamente riscontrabile, ma potrebbe comunque portare a difetti di saldabilità, delaminazioni e microfessurazioni. Inoltre, più fini sono le tracce e la loro spaziatura, minore è il passo dei componenti, maggiore dovrebbe essere la preoccupazione di utilizzare una loro corretta conservazione e gestione.

Pertanto, per cautelarsi contro i potenziali danni è suggerito di conservare le schede nell'imballaggio originale o sigillarle in un imballaggio resistente all'umidità al loro arrivo in azienda, conservarle in un luogo asciutto e con temperature non superiori a 20-25°C, maneggiare i cs per i bordi o vestendo appositi guanti ed eseguire il baking in caso di dubbi su come siano stati trattati.

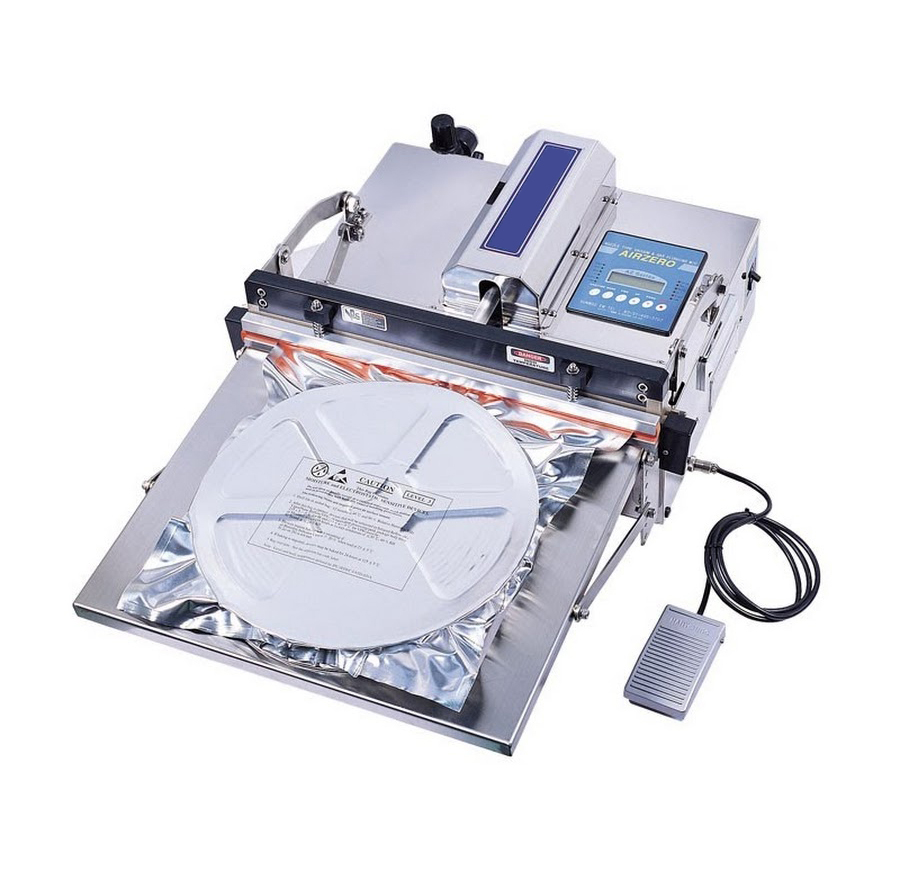

Le termosaldatrici

Sono disponibili vari materiali e attrezzature per la corretta gestione dei componenti sensibili all’umidità, inclusi i cs; oltre agli armadi dry ci sono le buste barriera, i sacchetti con materiale igroscopico e gli indicatori dei livelli di umidità.

Le buste sono disponibili in vari formati con spessori che arrivano a 150μ; sono conformi alla normativa ESD e costituiscono una impenetrabile barriera per l’umidità. All’interno della busta è possibile inserire anche il sacchetto con sali disidratanti e l’indicatore di umidità.

Nella scelta delle buste barriera vanno valutati il valore di MVTR (Moisture Vapor Transmission Rate, espresso come gr/in2/24h), la resistenza meccanica (data dallo spessore delle pareti), la compatibilità con la macchina di termosaldatura e con la normativa ESD.

Le termosaldatrici mettono sotto vuoto il contenuto delle buste barriera e poi le sigillano con la barra di saldatura. La lunghezza della barra di saldatura varia mediamente tra i 400mm e gli 800mm. Il vuoto è creato sulla base del tempo impostato o del grado di depressione desiderato, raggiunto il target impostato inizia l’azione di termosaldatura per sigillare la busta.

Utilizzo delle zeoliti come essiccante

Disporre di una tecnologia essiccante in grado di sostenere un basso tenore di umidità (anche <0,5% UR) è un modo per garantire la conservazione efficace dei componenti MSD.

La tecnologia utilizzata da vari produttori di dry cabinet prevede tempi di recupero di pochi minuti dopo l'apertura delle porte. Ciò fornisce un pratico strumento operativo per tutta la giornata lavorativa senza aumentare il livello medio di umidità relativa al di sopra del livello di sicurezza specificato da J-Std-033C.

A differenza dell'argilla o della silice, materiali igroscopici, il cristallo di zeolite è un setaccio molecolare particolarmente valido nell’intrappolare le molecole di acqua. Le dimensioni e la forma delle sue aperture strutturali sono pari a quelle delle molecole d'acqua che vengono letteralmente setacciate catturandole dall'aria presente all'interno dell'armadio. L'essiccante non viene mai toccato dagli operatori e non necessita mai di sostituzione, perché gli armadi che li utilizzano hanno cicli di rigenerazione automatici.

I livelli molto bassi di umidità relativa consentono non solo uno stoccaggio sicuro, ma un'efficace asciugatura dei componenti, anche a temperatura ambiente, risultato impossibile da ottenere con l’azoto.

I componenti stoccati in armadi a bassissima UR che utilizzano tecnologia a zeolite vengono efficacemente deumidificati anche a temperatura ambiente, con conseguente risparmio energetico. Aumentare la temperatura a 40 °C (temperatura a cui la maggior parte delle leghe non si ossida) mantenendo l'1% di umidità relativa può ulteriormente accelerare il tempo di asciugatura dei componenti, senza provocare ossidazione o crescita intermetallica e al 10% del costo di esercizio del baking ad alta temperatura.

Grazie alla protezione dall'ossidazione sono fattibili anche lunghi periodi di conservazione senza l'uso di buste barriera contro l'umidità, che comunque vanno utilizzate durante la movimentazione aziendale.

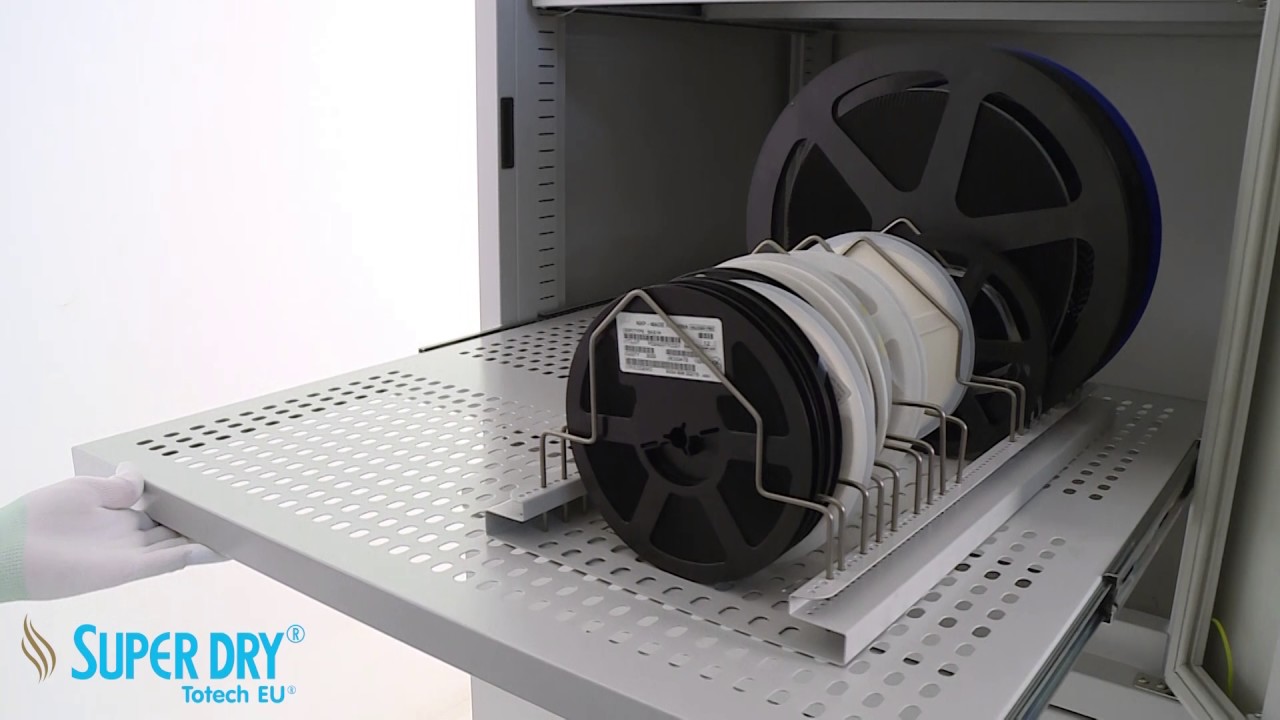

I dry cabinetanti MSD

Gli armadi dry dispongono di un'unità di essiccazione che garantisce un basso valore di umidità relativa al suo interno (da 1% a 5%) per lo stoccaggio a medio e lungo termine.

Tutte le superfici della struttura sono conformi alla normativa ESD CEI EN 61340-5-1.

Sono realizzati a una o più porte e dispongono di ripiani interni su cui posizionare componenti e circuiti stampati.

Sono dotati di sensori ad alta precisione con data logger integrato per la tracciabilità delle variabili di lavoro. La rigenerazione a circuito chiuso e il sistema di controllo assicurano il raggiungimento di un basso tenore di umidità. La rigenerazione a circuito chiuso delle unità di essiccazione riduce al minimo il consumo di energia e aumenta l'efficienza dell’armadio.

In alcuni modelli di ultima generazione, l'avanzata tecnologia raggiunta offre un processo che combina un tenore di umidità molto basso (<0,5%) con temperature operative di 40-60 °C per il ripristino della floor life. Queste temperature non influiscono sulla crescita intermetallica, consentendo di sostituire efficacemente il tradizionale baking in forno di componenti e schede.

Gli armadi sono collegati col software che consente di tracciare in modo completo le condizioni operative dei dispositivi sensibili ospitati al loro interno.

Il calcolo dinamico della vita residua (floor life) del componente avviene utilizzando i dati provenienti dai sensori; dato che i tempi di essicamento dipendono dalla temperatura e dall'umidità relativa, è possibile utilizzare i dati per il calcolo in tempo reale. Poiché il software comunica direttamente con l'armadio per eseguire i calcoli dinamici della durata residua della floor life, visualizza istantaneamente anche l'umidità e la temperatura interne.

Che sia integrato con sistemi ERP e MES o che sia utilizzato stand-alone, il monitoraggio in tempo reale e la tracciabilità delle scorte sensibili all'umidità aiutano l’azienda a raggiungere gli obiettivi di industria 4.0, inoltre tutte le informazioni vengono archiviate in un'unica posizione centrale, prevenendo una volta di più i potenziali errori.

Grazie alle funzioni del software l'operatore può facilmente vedere se un componente è nell’armadio o è stato rimosso, quanto tempo ci vuole prima che sia completamente ricondizionato e a che ora lo sarà, quanto tempo può rimanere in produzione prima che debba essere nuovamente riposto nel dry cabinet, e così via.

Il software inoltre consente all'utente di impostare diverse tabelle di riferimento per i tempi di essiccamento, secondo IPCJ-STD-033D o definiti dall'utente. Ciò garantisce che i tempi corrispondano sempre alle esigenze dell'utente.