Semplici da controllare e capaci di funzionare a frequenze elevate, i transistor Mosfet rappresentano la tecnologia più indicata per gli alimentatori a commutazione ad alta velocità, in una gamma sempre più vasta di apparecchiature elettroniche. Sono presenti in sistemi come gli alimentatori Ac/Dc e i regolatori di tensione a commutazione, nonché nei ballast per illuminazione e negli inverter utilizzati per controllare motori industriali o per convertire le tensioni prodotte dalle celle fotovoltaiche. Per i progettisti che devono utilizzare Mosfet all'interno di un sistema, i principali criteri di scelta comprendono sempre l'efficienza e le prestazioni di commutazione. Negli ultimi anni, l'efficienza ha assunto un'importanza ancora maggiore grazie alle pressioni economiche, legislative e ambientali mirate a ridurre il consumo di potenza delle apparecchiature elettroniche. Un altro problema che molti progettisti di circuiti di commutazione si trovano ad affrontare è la mancanza di spazio su scheda (la densità dei componenti aumenta, mentre le dimensioni del sistema sono sempre più piccole). Uno spazio ridotto, a sua volta, richiede una maggiore attenzione ai problemi di tipo termico e la necessità di mantenere al minimo la produzione di calore, scegliendo la tecnologia più efficiente. In impianti industriali, apparati di telecomunicazione e altri sistemi progettati per funzionare su un ampio intervallo termico, anche l'affidabilità e la prevedibilità al variare della temperatura potrebbero essere caratteristiche importanti. Inoltre, detti sistemi devono avere una durata molto più lunga rispetto, ad esempio, a un prodotto di largo consumo, pertanto anche l'affidabilità a lungo termine è un fattore da prendere in considerazione. Mosfet con tensioni nominali fino a circa 600 V vengono tipicamente utilizzati in sistemi alimentati dalla linea elettrica (230 Vac) oltre che in molti impianti industriali e apparati di telecomunicazione, dal momento che forniscono un margine sufficiente per garantire una gestione sicura dei picchi di tensione. Questo mercato offre chiaramente un grande potenziale ai costruttori di Mosfet e giustifica le considerevoli risorse impiegate nello sviluppo di tecnologie Mosfet destinate a queste applicazioni.

Processi a semiconduttore

I costanti miglioramenti nei processi a semiconduttore sono al cuore dell'evoluzione dei Mosfet. Come ci si poteva aspettare, buona parte dell'attenzione destinata al processo di fabbricazione dei Mosfet è stata indirizzata in maniera specifica alla riduzione delle perdite. Dispositivi più efficienti non solo contribuiscono a ottimizzare i consumi e a ridurre la produzione di calore, ma possono anche aiutare a soddisfare i requisiti di spazio e di costo (anche miglioramenti minimi dell'efficienza faranno sì che il progettista scelga un dispositivo più piccolo... e meno costoso). Le perdite nei Mosfet possono essere generalmente classificate in perdite di conduzione e perdite di commutazione. Per applicazioni ad alta efficienza, lo scopo è di mantenerle entrambe al minimo, su un intervallo di carico il più ampio possibile. Chiaramente, se si riduce la resistenza di conduzione (RDS(ON)) del Mosfet si minimizzeranno le perdite di conduzione, ma per ridurre le perdite di commutazione occorre diminuire l'energia necessaria per commutare il dispositivo. Ciò richiede a sua volta di ridurre la carica al gate (Qg). Una Qg più bassa possiede l'ulteriore vantaggio di poter lavorare a frequenze di commutazione più elevate, il che consente di ridurre ulteriormente l'ingombro su scheda e permette ai progettisti di ridurre le dimensioni dei componenti di filtraggio esterno. Il problema dei fabbricando di semiconduttori è sempre stato il fatto che abbassando la Qg, la RDS(ON) tende ad aumentare e viceversa. Tuttavia, ci sono oggi dei nuovi processi che contribuiscono in maniera sostanziale al miglioramento generale della cifra di merito RDS(ON)*Qg. Si consideri ad esempio il processo a supergiunzione Toshiba Dtmos-IV di quarta generazione. In un Mosfet a supergiunzione, la regione N è drogata in modo tale che la sua resistività possa essere portata al di sotto del limite naturale del silicio. Ciò consente di ridurre la RDS(ON) per una data superficie del die. Come illustrato nel diagramma seguente, due colonne di tipo P limitano la regione N. Un processo noto come riempimento della trincea profonda viene utilizzato per ridurre la distanza tra le colonne, oltre che per consentire al materiale di tipo P di essere depositato con un processo epitassiale singolo.

Il bassissimo prodotto RDS(ON)*A (reso possibile dalla riduzione della distanza tra le colonne) combinato con una tensione di rottura molto alta (fornita dalle colonne di tipo P) permette di ridurre le dimensioni del Mosfet senza aumentare le perdite. Rispetto ai dispositivi Toshiba precedenti, ad esempio, il prodotto RDS(ON)*A dei Mosfet può essere ridotto di un buon 30%. Ciò permette l'introduzione di Mosfet che sono il 30% più piccoli rispetto alle generazioni precedenti e Mosfet delle stesse dimensioni dei prodotti precedenti ma che riducono del 30% le perdite di conduzione. L'altro punto significativo sul restringimento della distanza tra le colonne P è il contributo alla riduzione della Qg. Grazie a ciò, la cifra di merito RDS(ON)*Qg del Mosfet può essere ottimizzata per fornire le prestazioni migliori possibili. Inoltre, le colonne più uniformi ottenute grazie al riempimento della trincea profonda fanno permettono ai Mosfet Dtmos IV di mantenere stabili fino a 150 °C sia il valore di RDS(ON) che le prestazioni in commutazione. Infine, la possibilità di ridurre la superficie del die del Mosfet contribuisce a ridurre la capacità in uscita (Coss) di circa il 20% rispetto alle precedenti generazioni. Ciò diminuisce ulteriormente le perdite di commutazione e porta ad avere dei Mosfet che mantengono un funzionamento altamente efficiente.

Maggiore integrazione

Per i produttori di Mosfet, la capacità utilizzare nuovi processi a semiconduttore al fine di ridurre le dimensioni del die senza compromettere le prestazioni, offre altresì la possibilità di ottenere una maggiore integrazione. Sistemi come inverter e alimentatori a commutazione in topologia full-bridge, ad esempio, richiedono commutazioni ad alta frequenza, e quindi diodi a recupero rapido, al fine di mantenere al minimo le perdite di commutazione. Risparmi in termini di spazio che si possono ottenere con un processo come Dtmos IV offrono la possibilità di integrare il diodo Frd nel corpo del Mosfet, senza aumentare le dimensioni del contenitore. Ciò riduce il numero dei componenti, permettendo ai progettisti di salvare spazio e aumentare l'affidabilità dei propri sistemi a commutazione. Vale la pena di notare che la maggior parte dei costruttori indicano, nei propri datasheet, le prestazioni di recupero inverso dei Mosfet a temperatura ambiente, e non parlano del comportamento alle alte temperature (che sono le più comuni). Il processo Dtmos di Toshiba offre invece l'ulteriore vantaggio di mantenere un buon trr anche alle alte temperature. Il nuovo TK62J60W5 è il più potente Mosfet Dtmos IV con diodo Frd integrato: un dispositivo da 600 V, offerto in un contenitore TO-3P(N) in grado di sopportare correnti di drain superiori a 60 A. Questo Mosfet possiede una RDS(ON) tipica di soli 0,036 Ω, mentre il tempo di recupero inverso tipico (trr) è di soli 170 ns.

Sviluppi futuri

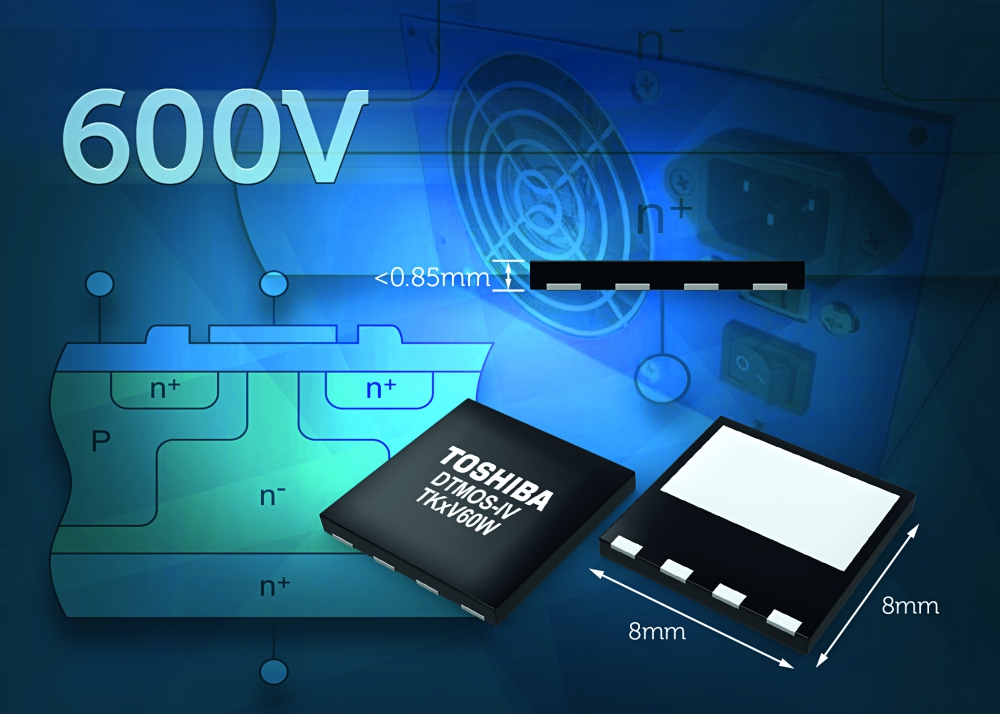

L'espansione della gamma di Mosfet Dtmos IV continuerà prossimamente con nuovi dispositivi progettati per soddisfare un'ampia varietà di requisiti di tensioni, prestazioni, dimensioni e affidabilità. Arriveranno i primi dispositivi che offriranno una tensione nominale di ben 650 V, una versione del TK62J60W5 nel contenitore TO-247 e i primi Mosfet Dtmos IV da 600 V realizzati in piccoli contenitori Dfn a basso profilo. Ideali per alimentatori di tipo compatto, i Mosfet Dfn da 8 mm x 8 mm occupano uno spazio sulla scheda che è il 20% inferiore rispetto al formato D2PAK. Il profilo di 0,85 mm indica che il Mosfet Dfn è quasi tre volte più sottile rispetto al tradizionale dispositivo DPAK e oltre cinque volte più sottile rispetto a un Mosfet D2PAK. Questi dispositivi dispongono di un diodo Frd integrato e il trr tipico è di soli 100 ~ 135 ns. I dispositivi, inizialmente forniti nei contenitori Dfn, offrono correnti nominali massime da 15,8 A a oltre 30 A e con una bassissima RDS(ON) nominale, da 0,23 a 0,099 Ω. Come gli altri Mosfet Dtmos IV, questi dispositivi possiedono una capacità gate-drain ottimizzata che offre un migliore controllo di commutazione dv/dt. Ciò permette ai progettisti di sopprimere la tendenza al ronzio dei circuiti di commutazione ad alta velocità.