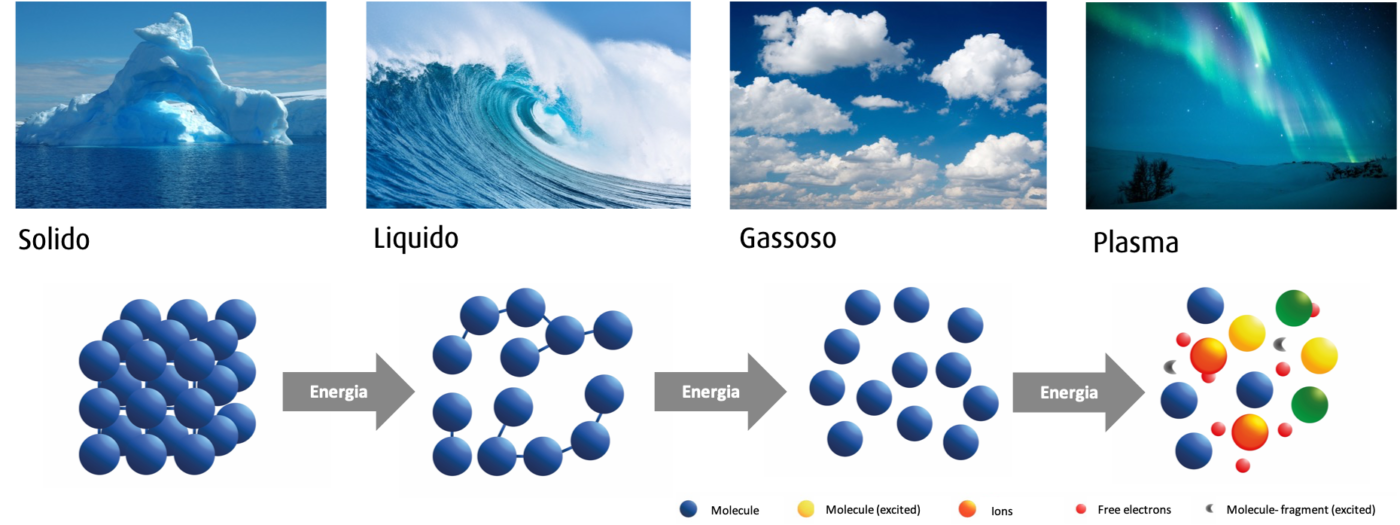

La tecnologia al plasma si basa su un semplice principio fisico: la materia cambia il suo stato quando le viene fornita energia; i solidi diventano liquidi e i liquidi diventano gassosi. Se viene fornita ancora più energia a un gas, questo viene ionizzato e passa allo stato plasma ricco di energia. Si tratta del quarto stato della materia

Il plasma può essere visto sulla terra nella sua forma naturale come fulmine o come luce polare nell'Artico e nell'Antartico; più del 99% della materia visibile nell'universo è allo stato di plasma. Durante un'eclissi solare, il plasma può essere osservato come una corona luminosa attorno al sole.

Fornendo energia in un gas mediante scarica elettrica controllata, il gas si trasformerà in plasma. Questo stato della materia fu scoperto per la prima volta da Irving Langmuir nel 1928.

Applicazioni industriali

Poiché è facile da usare e può essere integrato in linea, il trattamento al plasma è stato utilizzato per molti anni in quasi tutti i settori dell'industria, tra cui l’ingegneria automobilistica, i trasporti, la produzione elettronica, la tecnologia di imballaggio, le scienze della vita, e nelle nuove forme di energia.

Il termine plasma designa quindi la materia con un livello di energia elevato e instabile, che quando entra in contatto con materiali solidi come plastica e metalli agisce sulle superfici e ne modifica proprietà importanti, come la tensione superficiale.

Nell'industria manifatturiera, questo principio viene utilizzato per la modifica selettiva delle caratteristiche dei materiali. Il trattamento con Openair-Plasma provoca un aumento mirato ed esattamente regolabile dell'adesività e della bagnabilità delle superfici. Ciò consente di utilizzare a livello industriale materiali completamente nuovi (anche non polari), come vernici e adesivi ecologici, privi di solventi (VOC). Oggi molti processi di trattamento chimico delle superfici possono essere sostituiti con il trattamento Openair-Plasma.

I vari tipi di plasma

Ci sono quattro soluzioni per creare e utilizzare il plasma nelle varie applicazioni:

- plasma a bassa pressione

- plasma ad alta pressione

- processo corona

- plasma a pressione atmosferica.

Fra questi, il plasma a bassa pressione è generato in camera chiusa sotto vuoto (da 10-3 a 10-9 bar). La diminuzione del numero di particelle per volume rispetto alla pressione atmosferica porta a una maggiore lunghezza della corsa libera e a un numero relativamente inferiore di processi di impatto. Pertanto il plasma ha una minore tendenza a rilassarsi e può diffondersi più ampiamente nello spazio. Sono necessarie pompe potenti per creare il vuoto, inoltre la bassa pressione non è propriamente applicabile in linea di processo. La fase di rilassamento del plasma è il suo passaggio allo stato di base in cui l’energia precedentemente somministrata per eccitarlo viene rilasciata nell’ambiente circostante sotto forma di luce.

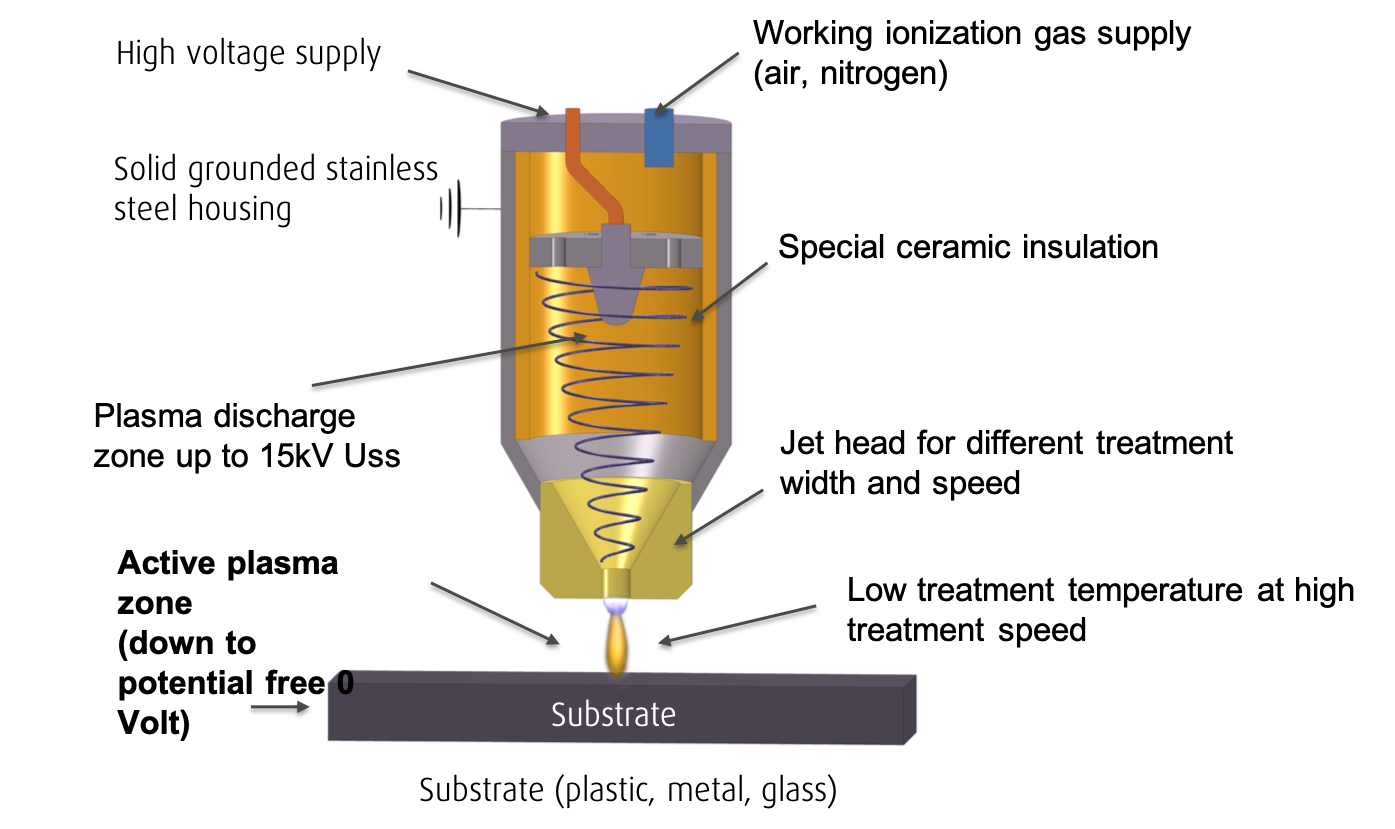

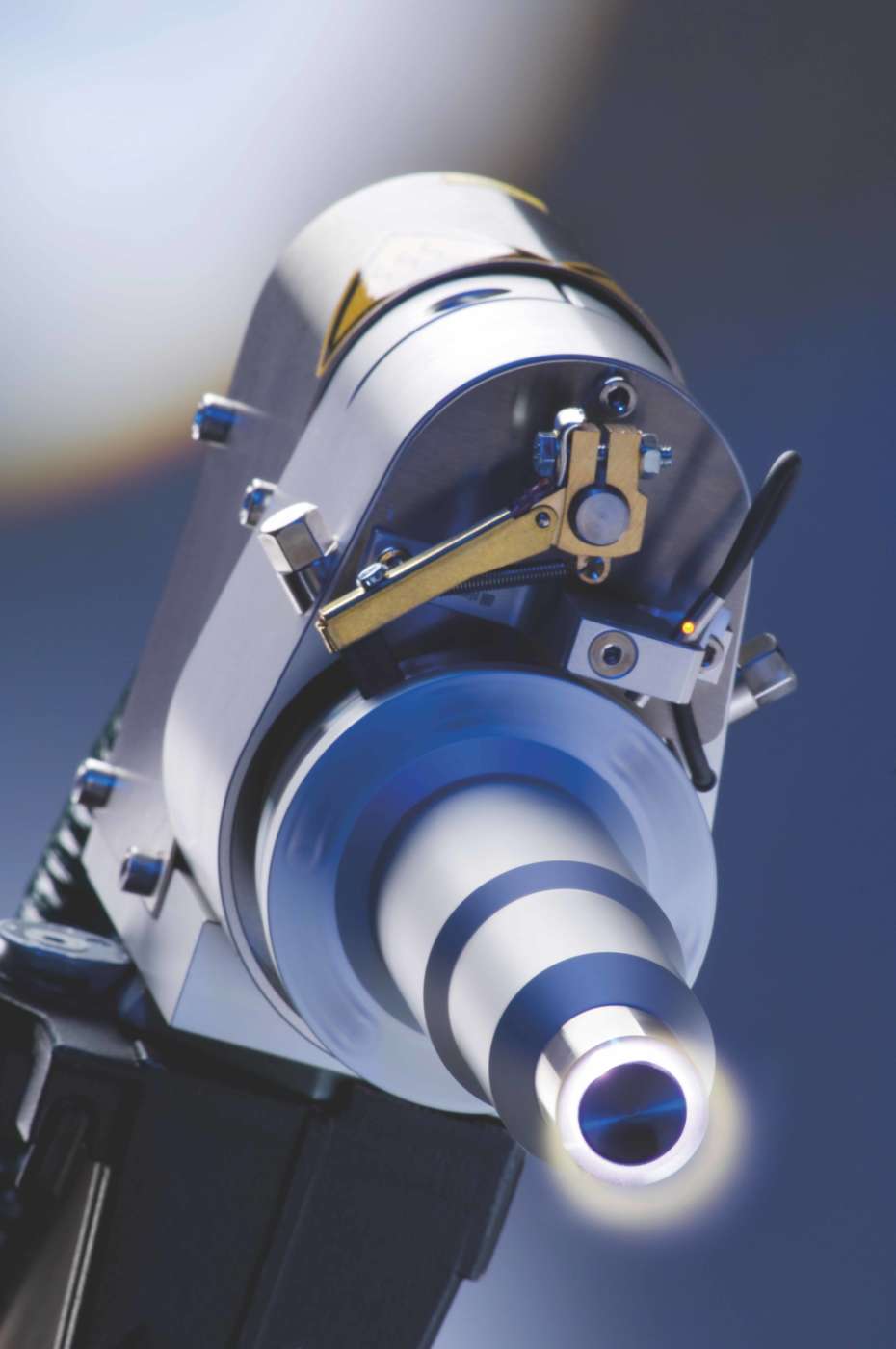

Il trattamento al plasma a pressione atmosferica è invece generato, come suggerisce il nome, a pressione ambientale. Ciò significa che non sono necessarie camere a bassa pressione. Con la tecnologia Openair-Plasma brevettata da Plasmatreat è possibile integrare un plasma molto efficace e a basso potenziale elettrico trasferito, nel caso di materiali elettronici sensibili, direttamente nei processi di produzione in condizioni di pressione normali. Il trattamento con plasma a pressione atmosferica è quindi particolarmente conveniente ed è ampiamente disponibile come alternativa al plasma a bassa pressione e ai processi corona. Il grande vantaggio del plasma atmosferico è la sua capacità di inserimento in linea dove, di norma, può essere integrato senza problemi nei sistemi di produzione esistenti.

Pulizia ad alta efficienza, attivazione e nano-rivestimento delle superfici con il plasma

Il pretrattamento a pressione atmosferica è uno dei processi al plasma più efficienti per la pulizia, l'attivazione o il rivestimento di plastica, metalli (ad es. alluminio), vetro, materiali riciclati e materiali compositi. Rispetto alla tecnologia a bassa pressione, con l’utilizzo della tecnologia Openair-Plasma non è richiesta la segregazione del materiale all’interno di un sistema in camera speciale.

Durante l’operazione di pulizia le superfici vengono micro-pulite in modo accurato e sicuro dagli agenti contaminanti, inoltre l'attivazione del plasma rende possibile l'adesione successiva di colle e rivestimenti. Altresì, utilizzando la tecnologia di deposizione di film sottili PlasmaPlus è anche possibile produrre nuove funzionalità chimiche di superficie che soddisfano speciali requisiti del prodotto.

La tecnologia Openair-Plasma è una valida alternativa alle tecniche di preparazione di superfici tradizionali. Rispetto ad altri processi di pretrattamento, ha i seguenti vantaggi:

- Elevata sicurezza di processo contro i guasti che genera grande affidabilità.

- Elevata redditività conseguente all'elevata velocità di processo: operando anche su più turni, e riducendo gli scarti, garantisce un'elevata efficienza del processo. Poiché consente una selezione flessibile dei materiali, il processo Openair facilita anche l'uso dei materiali più economici e derivanti da processi di riciclo.

- A differenza di altri trattamenti consente un elevato grado di attivazione delle superfici da trattare.

- Consente un'ampia finestra di processo, il pericolo di danni ai componenti termicamente o elettricamente sensibili è estremamente basso.

- Facile da integrare in linea nei processi esistenti, a differenza di altre soluzioni.

- Permette di trattare le superfici con metodi privi di solventi, contribuendo a ridurre le emissioni di VOC.

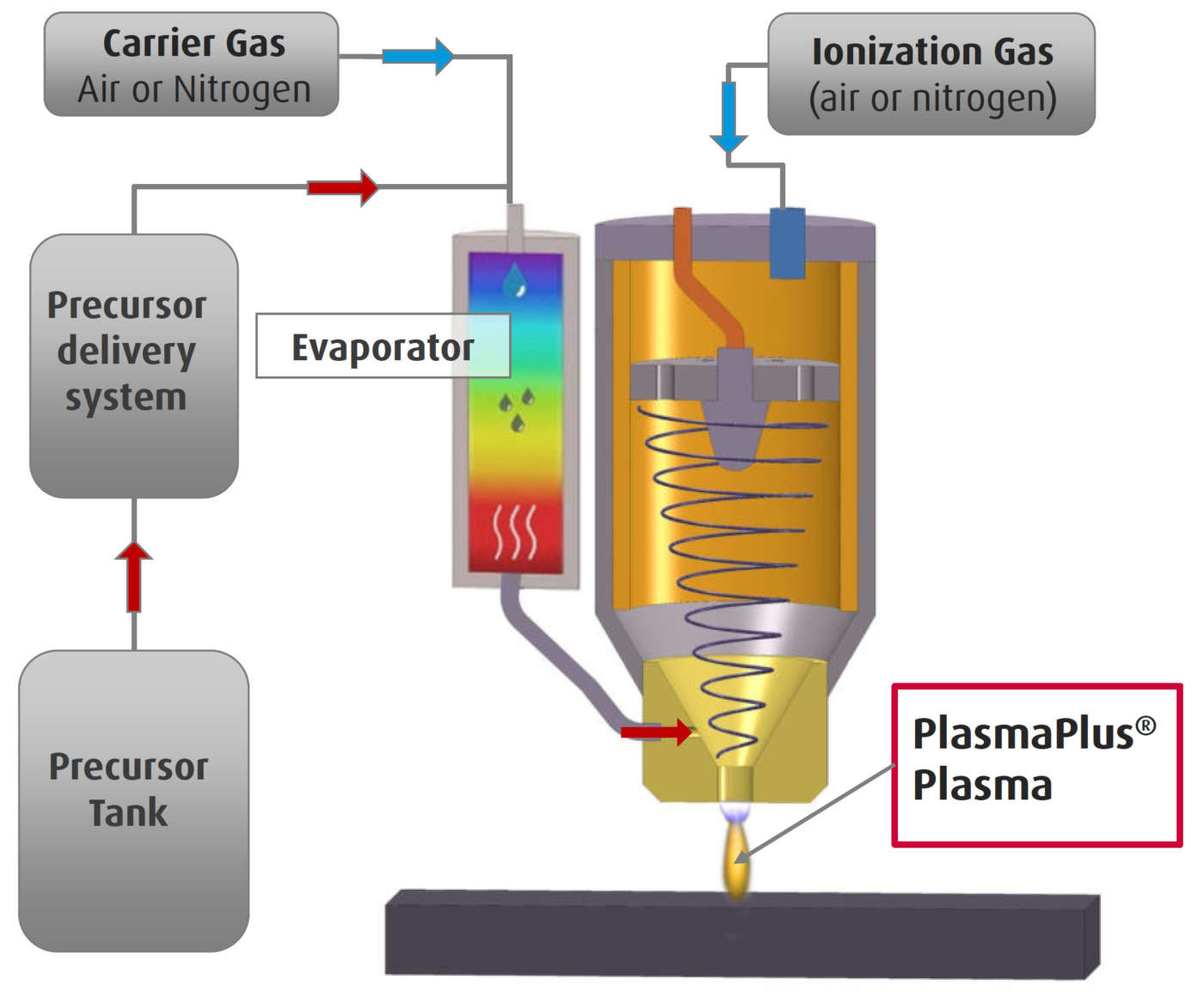

Il nano-rivestimento PlasmaPlus

Utilizzando la tecnica di deposizione assistita sono forniti al plasma additivi specifici in funzione dell'applicazione. Questi sono eccitati dal plasma, che ne aumenta significativamente la reattività. Ciò consente alle sostanze di accumularsi in modo ottimale sulla superficie del materiale e di legarsi saldamente. Si sviluppa un rivestimento con caratteristiche di funzionalità superficiali che possono essere adattate individualmente al processo.

La dotazione del sistema PlasmaPlus permette l’evaporazione di un precursore liquido a temperatura ambiente, che viene introdotto nel plasma utilizzando un gas di trasporto in maniera assolutamente riproducibile. I nano-rivestimenti sono depositati sulle superfici con spessori di rivestimento variabili in genere da 10 a 700 nm, a seconda della finalità d’utilizzo.

Offrire alle unità elettroniche e ai componenti una protezione selettiva agli effetti climatici è della massima importanza per l'affidabilità di un'ampia varietà di prodotti. Quasi la metà di tutti i difetti delle moderne autovetture è attribuibile all'invecchiamento indotto dal clima e ai danni da corrosione dei componenti elettronici. La protezione da umidità e da temperature estreme, da sostanze chimiche e gas nocivi, è un prerequisito essenziale per evitare tali guasti del sistema.

Questi requisiti sono attualmente soddisfatti principalmente da rivestimenti effettuati con sistemi di verniciatura, composti polimerici o gel siliconici. Il loro utilizzo, tuttavia, sta raggiungendo i suoi limiti in termini economici ed ecologici, dato che la loro applicazione è laboriosa e dispendiosa in termini di tempo. I sistemi solitamente a base di solvente (VOC) possono essere applicati solo con rivestimenti relativamente spessi e con poca selettività. A seconda del tipo di rivestimento protettivo possono verificarsi ulteriori inconvenienti quali scarsa dissipazione del calore, assorbimento di umidità, delaminazione del rivestimento applicato o attenuazione indesiderata dei sensori.

Nell'ambito del progetto congiunto Protect-Select (finanziato dal ministero tedesco della ricerca), Plasmatreat congiuntamente col Fraunhofer Institute for Manufacturing Technology and Advanced Materials, con le società Siemens, Epcos e Infineon, hanno sviluppato il processo di rivestimento dei componenti elettronici utilizzando la tecnologia Openair-Plasma impiegando il processo PlasmaPlus. È stato possibile depositare efficacemente rivestimenti di polimeri sottili, trasparenti e isolanti per proteggere selettivamente componenti e circuiti stampati.

L'obiettivo era quello di fornire ai componenti elettronici un rivestimento anticorrosione selettivo, sottile e stabile nel tempo, come protezione contro le influenze corrosive e le condizioni climatiche avverse, e tutto questo in modo economico ed efficiente in termini di risorse. Grazie all'elevato effetto barriera dei rivestimenti sottili, non solo è stato possibile ottenere una maggiore durata e una maggior sicurezza del prodotto, ma anche una significativa riduzione dei costi.