Ecco tre modi in cui le MCU affrontano le comuni sfide di progettazione degli inverter di trazione da 800 V nei veicoli elettrici.

L'inverter di trazione è il cuore di un veicolo elettrico (EV), in quanto converte la corrente continua proveniente dalla batteria ad alta tensione in corrente alternata multifase (solitamente trifase) in modo da azionare il motore di trazione; inoltre, controlla la rigenerazione dell'energia in frenata. L'elettronica dei veicoli elettrici sta passando dalle architetture da 400 V a quelle da 800 V, che promettono le seguenti caratteristiche:

- Ricarica rapida: il doppio della potenza a parità di corrente;

- Maggiore efficienza e densità di potenza grazie al carburo di silicio (SiC);

- Peso ridotto grazie all'utilizzo di cavi più sottili riducendo a 800 V la corrente necessaria a parità di potenza nominale.

In un inverter di trazione, il microcontroller (MCU) è il cervello del sistema, che provvede al controllo motore, campiona tensione e corrente con convertitori analogico/digitali (ADC), calcola l'algoritmo di controllo orientato in base al campo (FOC) con il core e aziona i transistor di potenza a effetto di campo (FET) con segnali di modulazione di larghezza di impulso (PWM). Per la MCU, il passaggio a un inverter di trazione da 800 V pone tre sfide:

- Esigenze prestazionali di minore latenza in termini di controllo in tempo reale;

- Maggiori requisiti di sicurezza funzionale;

- La necessità di reagire rapidamente ai guasti del sistema.

In questo articolo verranno illustrati i modi in cui dispositivi come la MCU Sitara AM2634-Q1 basata su Arm e la MCU C2000 risolvono queste sfide.

Controllo in tempo reale a bassa latenza

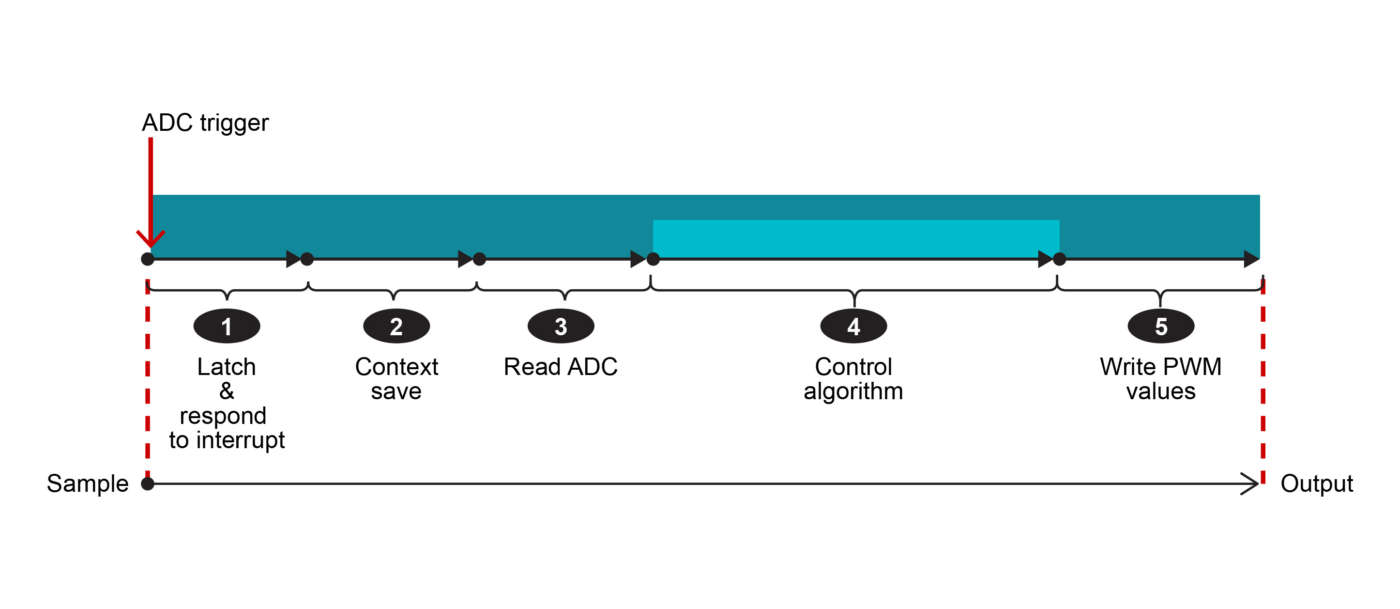

Per controllare la coppia e la velocità del motore di trazione, la MCU sfrutta una combinazione di periferiche (ADC, PWM) e core di calcolo per completare il loop di controllo. Con il passaggio ai sistemi a 800 V, anche gli inverter di trazione stanno migrando verso semiconduttori ad ampio bandgap come il SiC, dato il notevole aumento di efficienza e densità di potenza a 800 V da loro offerti. Per ottenere le frequenze di commutazione più elevate richieste dal SiC, tale latenza del loop di controllo diventa una priorità. Un loop di controllo a bassa latenza permette inoltre agli ingegneri di far funzionare il motore a un regime più alto, il che consente di ridurre sia le dimensioni che il peso del motore. Per capire e ridurre la latenza del loop di controllo è necessario comprendere la catena del segnale del loop di controllo e le sue singole fasi, come mostrato in Figura 1.

Per ottenere le migliori prestazioni di controllo in tempo reale è necessario ottimizzare l'intera catena del segnale, inclusi l'hardware e il software. Il tempo necessario dal campionamento ADC (ingresso dal motore) alla scrittura della PWM (uscita per controllo motore) è la misura fondamentale delle prestazioni di controllo in tempo reale. Partendo dal campionamento ADC, i sistemi a inverter richiedono un campionamento accurato e rapido, il che significa un'elevata frequenza di campionamento con almeno 12 bit di risoluzione e un tempo di conversione ridotto. Una volta che il campione è disponibile, deve essere trasferito e letto dal processore tramite un'interconnessione, con una bassa latenza da un bus ottimizzato e da un'architettura di accesso alla memoria. Sul processore, i core devono calcolare il successivo passaggio PWM sulla base delle correnti di fase, della velocità e della posizione del motore per mezzo di un algoritmo FOC.

Al fine di ridurre al minimo i tempi di questo calcolo, il core deve avere un'elevata velocità di clock e deve eseguire il numero di istruzioni in modo efficiente. Inoltre, il core deve eseguire svariate tipologie di istruzioni, comprese istruzioni matematiche a virgola mobile, trigonometriche e con numeri interi. Infine, il core scrive il duty cycle aggiornato nel generatore PWM, sempre utilizzando un percorso a bassa latenza. L'applicazione della compensazione della banda morta sulle uscite PWM evita un cortocircuito durante la commutazione dei FET high-side e low-side; tale applicazione è preferibile a livello hardware in modo da ridurre l'overhead di software.

Le MCU di TI presentano una latenza del loop di controllo dell'inverter di trazione pari ad appena 2,5 µs, con AM2634-Q1 che presenta una latenza <4 µs. Grazie a questo livello di latenza del loop di controllo, i prossimi progetti saranno pronti ad affrontare le future esigenze, ivi comprese le architetture SiC.

Con gli 800 V, maggiori requisiti di sicurezza funzionale

Poiché gli inverter di trazione forniscono potenza per il controllo del motore, sono per definizione un sistema critico per la sicurezza funzionale. Inoltre, poiché i sistemi a 800 V offrono il potenziale per maggiore potenza, coppia, velocità o tutte e tre queste caratteristiche, i sistemi di trazione richiedono il livello di sicurezza funzionale ASIL D (Automotive Safety Integrity Level). Un elemento critico del sistema di sicurezza funzionale è la MCU, in quanto richiede l'intelligenza necessaria per prendere decisioni e reagire in modo sicuro ai guasti del sistema. Per questo motivo, la tendenza per le MCU va verso la certificazione ASIL D come elemento di sicurezza fuori contesto.

Affinché gli ingegneri possano rispettare più facilmente i requisiti di sicurezza del sistema specifici per gli inverter di trazione, le MCU di TI dispongono di funzionalità aggiuntive. Ad esempio, il feedback della corrente di fase rappresenta informazioni sulla coppia del motore, il che rende tali segnali critici dal punto di vista della sicurezza. Pertanto, molti ingegneri preferiscono il campionamento ridondante per le correnti di fase, il che significa che la MCU deve disporre di più ADC indipendenti.

Rapida reazione ai guasti del sistema

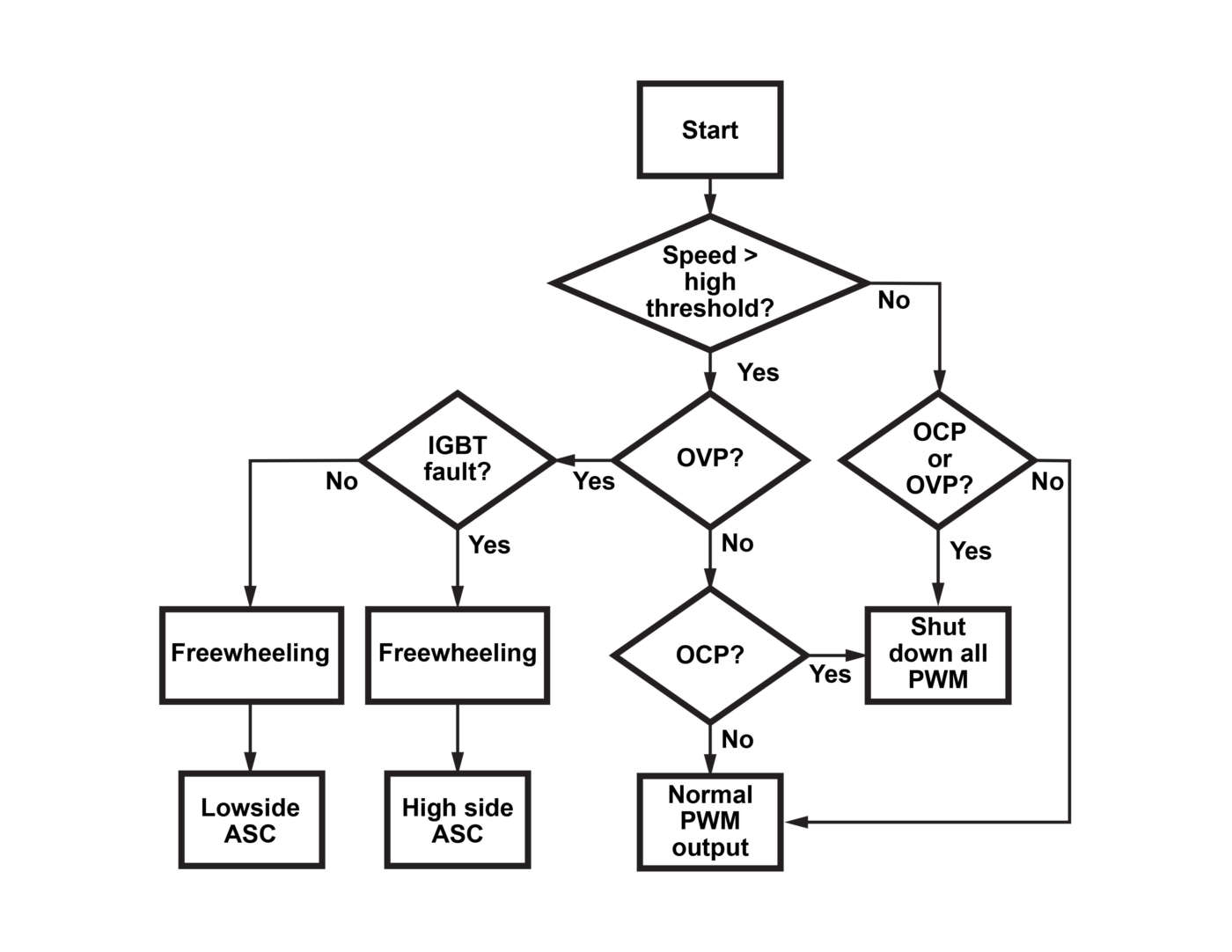

Un'ulteriore sfida per gli ingegneri consiste nel riuscire a portare rapidamente il motore in uno stato sicuro, in caso di guasti, ad esempio facendolo girare a ruota libera. Nel dispositivo AM2634-Q1 è presente un ingresso di guasto generico (per guasti da sovracorrente, sovratensione o alta velocità) che rimanda a un'innovativa unità programmabile in tempo reale (PRU). Il firmware che gira sulla PRU è in grado di valutare e rispondere correttamente al tipo di errore ed eseguire la sequenza di protezione PWM desiderata, come mostrato nella Figura 2, portando quindi direttamente le PWM in uno stato sicuro secondo le necessità. Queste azioni avvengono in appena 105 ns. Inoltre, poiché il firmware è programmabile dall'utente, gli ingegneri possono aggiungere ulteriore logica personalizzata, se necessario, per soddisfare i requisiti della loro applicazione.

Con l'aumento della produzione di veicoli elettrici, le tendenze della progettazione migreranno verso le tecnologie SiC e a 800 V, unite alla necessità di aumentare le prestazioni di controllo del motore e di soddisfare i requisiti di sicurezza funzionale negli inverter di trazione. Mentre il mondo spinge verso l'elettrificazione, l'innovazione in termini di prestazioni ed efficienza sarà essenziale affinché gli ingegneri impegnati nella produzione di automobili possano progettare la prossima generazione di veicoli elettrici.