È molto probabile che in un ambiente ostile si verifichino effetti di contaminazione della superficie; pertanto, è particolarmente importante rivestire correttamente e isolare il gruppo elettronico da tutto ciò che può nuocergli. Contaminanti ed umidità possono costituire il terreno fertile per la crescita di dendriti, che conducono ad un inevitabile guasto

L'elettronica ha spesso bisogno di protezione tanto sulla terra quanto nello spazio e negli ambienti acquatici. Il vano motore dei veicoli, la guida in una turbina eolica, il motore di una e-bike o anche solo molti dei dispositivi di utilizzo quotidiano contengono assemblaggi che devono essere protetti per evitare danni da parte di elementi ambientali; tuttavia, il processo di protezione, il conformal coating, se non condotto rispettando i presupposti di qualità, può diventare la causa del guasto dei prodotti sul campo.

Su un gruppo elettronico non protetto, polvere, agenti chimici e umidità formano una miscela conduttiva che accorcia le distanze di isolamento inducendo la formazione di guasti. In particolare, l'umidità provoca corrosione. Il conformal coating protegge l'assieme da tutti questi pericoli. Tuttavia, se pulviscolo o l'umidità vengono catturati al suo interno, il pericolo diventa latente sotto una presunta protezione.

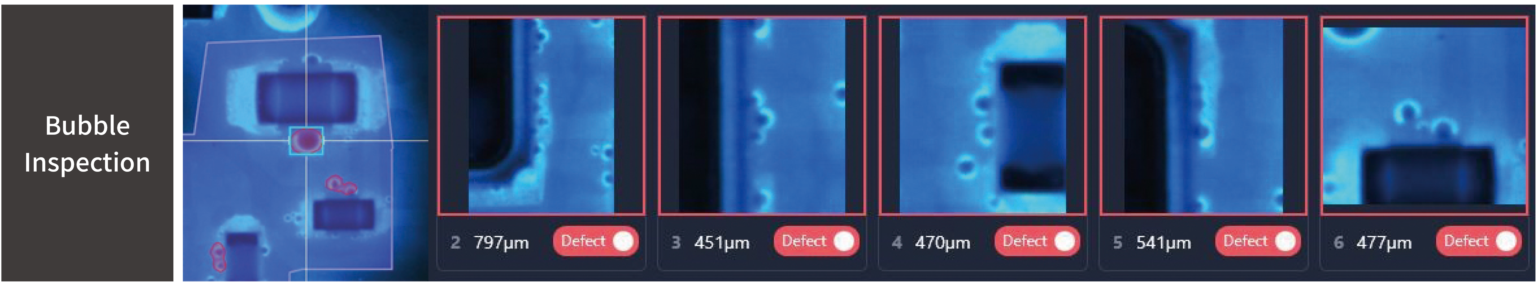

Gli studi hanno determinato che le bolle e le sacche d'aria sono noti punti di rottura nello strato protettivo. Koh Young (distribuita in Italia da Tecnolab) offre ora una soluzione a queste potenziali opportunità di guasto mediante la sua soluzione Neptune dispensing process inspection (DPI).

Come nasce ed evolve il difetto

I rivestimenti di coating, indipendentemente dalla loro natura chimica, non solo isolano e proteggono l'elettronica da umidità, corrosione e contaminazione, ma anche da urti e vibrazioni, aggiungono stabilità meccanica a beneficio di una migliore affidabilità in ambienti difficili come il sottocofano in automotive, il militare, l’aerospaziale, il medicale, e anche in applicazioni apparentemente più soft come il lighting.

Ma se il rivestimento è troppo sottile o difettoso si possono realizzare diverse modalità di guasto, di cui le più comuni rilevabili dai sistemi di dispensing process inspection sono:

- Quando dell'aria o del solvente rimangono intrappolati e si sovrappongono, spesso durante il processo di curing o nel caso di applicazione multistrato del coating, le bolle rimangono intrappolate prima di poter uscire. Questi tipi di sistemi sono in grado di rilevare le bolle misurando la loro lunghezza o la percentuale dell'area interessata.

- Le crepe lasciano un'area esposta e meno protetta da umidità e polvere. Di solito accade quando la temperatura di polimerizzazione è troppo alta o quando la polimerizzazione avviene troppo rapidamente; se combinata con un'applicazione di rivestimento spesso, provoca la frattura del rivestimento in più punti. Se una crepa si allarga interessando un'area più grande, si può originare un problema di delaminazione; questo difetto può anche essere creato da un problema di mancata pulizia del circuito stampato. Per entrambe le situazioni, il sistema DPI è capace di rilevare le cricche o i difetti di delaminazione misurandone la lunghezza o calcolandola come percentuale dell'area interessata.

- Lo spessore del conformal coating può presentare altri due problemi, uno relativo a un rivestimento troppo spesso e l'altro, all’opposto, relativo a uno strato di rivestimento troppo sottile. Per questi scenari, la misurazione dello spessore può rilevare origini comuni causate da uno spessore del rivestimento errato. Questi includono la capillarità del flusso, la mancata bagnabilità e un rivestimento per varie ragioni irregolare. Sono difetti difficili da rilevare con le vecchie e tradizionali tecnologie di ispezione e di solito si ricorre a un test distruttivo. La tecnologia brevettata L.I.F.T. (interferometria laser per tomografia fluida) risolve questo problema e misura con precisione lo spessore del rivestimento alla massima velocità di produzione senza danneggiare il prodotto.

Una cattiva applicazione del rivestimento può lasciare particelle che possono provocare un cortocircuito o possono ridurre la protezione del PCB dai contaminanti ambientali; in alcuni prodotti, viene applicato il conformal coating per conferire una buona integrità strutturale.

Se non c'è un buon rilevamento dei difetti del rivestimento, i PCB, come parte di un assemblato finale, possono avere una durata ridotta o, peggio ancora, nascondere una precondizione per un malfunzionamento durante il normale ciclo funzionale.

Estremizzando si considerino alcuni moduli di un'auto, composti da due o più PCBA; questi possono utilizzare il conformal coating per proteggere da vibrazioni e da urti meccanici. Se questa protezione fosse inadeguata o difettosa, potrebbe causare un malfunzionamento del modulo elettronico che si supponeva fosse protetto da un trattamento di rivestimento conforme e causare incidenti più o meno gravi. Pertanto, la misurazione dello spessore è uno strumento critico di valutazione della qualità che deve essere completata attraverso test non distruttivi con la cadenza della linea di produzione.

Soluzioni di ispezione da banco e da linea

I tradizionali microscopi laser-confocali o i microscopi elettronici misurano solo forme tridimensionali e non possono ispezionare materiali trasparenti. La profondità di penetrazione del microscopio è troppo bassa e il tempo di elaborazione è piuttosto lungo; quindi, la misurazione di materiali trasparenti è una sfida impegnativa a causa della profondità di penetrazione ridotta del laser e del tempo necessario. I sistemi basati su UV misurano lo spessore del materiale in un punto particolare, il che non fornisce la precisione e la ripetibilità necessarie.

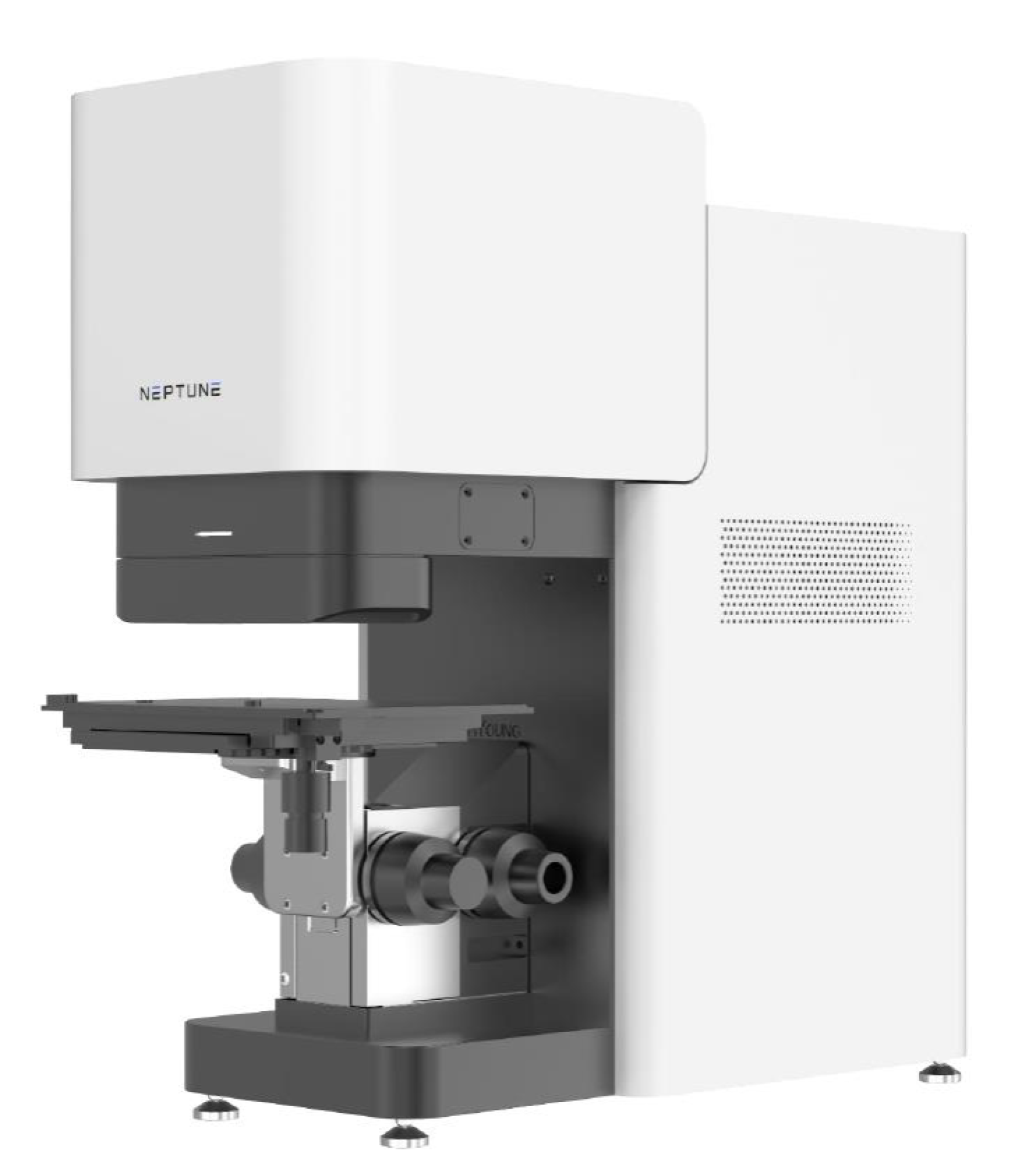

Neptune T di Koh Young è un sistema pionieristico che utilizza abilmente la tecnologia di ispezione 3D non distruttiva per esaminare lo spessore di materiali trasparenti e semitrasparenti come le resine di coating e l’underfill utilizzati sui PCBA. Ciò garantisce che il rivestimento protettivo utilizzato per le schede assemblate sia applicato correttamente, assicurandone il funzionamento come da specifica.

Espandendo le capacità di Neptune T, il cuore del sistema si apre alla fase successiva con sistemi di ispezione del conformal coating sia in modalità batch che in linea, utilizzando l'aggregazione dei dati di processo per aiutare i produttori a immergersi in profondità nel processo DPI.

Neptune C+ utilizza un nuovo approccio per risolvere le varie sfide, con il suo sistema brevettato L.I.F.T. consente la misurazione ottica 3D in linea per ispezionare materiali trasparenti. La maggior parte dei sistemi è in grado di misurare la copertura e l'uniformità dei materiali, ma Neptune aggiunge una misurazione completa dello spessore con impostazioni di soglia definite dall'utente.

L’interferometria laser per tomografia fluida

Con l'aiuto dell'interferometria laser per la tomografia fluida (L.I.F.T.), lo spessore dello strato di materiale trasparente viene misurato in pochi secondi. Questo sistema ad alta tecnologia offre l’ispezione 3D non distruttiva per misurare e ispezionare con precisione i fluidi allo stato umido o polimerizzati. Sulla base dell'interferometria a bassa coerenza, L.I.F.T. utilizza la lunghezza d’onda (la luce) del vicino infrarosso (NIR) per acquisire immagini attraverso più strati di una struttura fluida indipendentemente dalla sua trasparenza. Questa tecnologia di punta fornisce l'ispezione 3D altamente accurata e affidabile su qualsiasi superficie: liscia, irregolare o ruvida. Utilizzando la tecnologia L.I.F.T. i produttori possono trovare rapidamente i difetti senza danneggiare o distruggere il prodotto sotto indagine.

Apprendimento automatico e programmazione intuitiva

Quando il sistema cresce utilizzando gli algoritmi di Machine Learning tutto diventa più facile e lo dimostra Neptune C+ la cui tecnologia di apprendimento automatico proprietaria offre funzionalità avanzate che consentono l'ispezione autonoma senza teaching o messa a punto finale.

Il software di programmazione avanzata del sistema fornisce un'interfaccia utente pratica, che emula un semplice editor di grafica raster e consente una programmazione intuitiva. La programmazione può essere ulteriormente semplificata con un'interfaccia utente grafica basata su procedure guidate. Tutti i parametri possono essere regolati per una configurazione e cambi formato rapidi.

Oltre al conformal coating e all’underfill, questi sistemi possono misurare materiali per l'incollaggio, il bonding epossidico, il flussante e altro ancora, fornendo misurazioni accurate su materiali trasparenti, traslucidi e pigmentati. Il sistema è adatto per rivestimenti con parylene, acrilici, siliconici, poliuretanici e ibridi.

Sono gestite sia applicazioni da laboratorio di ricerca che l'ispezione di schede elettroniche prodotte ad alto volume.